Многослойные пленки. Классификация и способы применения

| // Сокирянский Федор Леонидович |

История возникновения и развития рынка многослойных пленок будет рассмотрена в следующей главе. Данная часть коснется вопросов технологии производства простых многослойных и барьерных пленок, их применения и классификации.

1.1 Что такое соэкструзия?

Многослойные пленки, полученные методом выдувной экструзии, относятся к типу композиционных пластиковых материалов и используются преимущественно в упаковочной индустрии. Многослойные пленки подразделяются на три вида — двухслойные, простые трехслойные и многослойные пленки с барьерными слоями.

На сегодняшний день сфера применения таких пленок самая обширная: от упаковки снэков и чипсов, до многослойной особо прочной парниковой пленки. Композиционные составляющие трехслойных и барьерных пленок вы найдете в Приложениях.

Предметом данного исследования являются пленки, производимые и импортируемые в Россию.

Цель данного исследования — выявление перспективных направлений использования соэкструдированной пленки, тенденций развития данного рынка, определение маркетинговой стратегии будущего (или нынешнего) производителя, формирование возможных конкурентных преимуществ при освоении нового или уже существующего сегмента и рынка, и, наконец, выбор оптимально подходящего комплекса оборудования.

Упрощенно соэкструзия определяется как процесс экструзии двух или более жидких полимеров в многослойную структуру или осаждение двух или более жидких полимеров на подложке для последующего формования.

В современной индустрии гибкой упаковки соэкструзия занимает особое место как наиболее перспективное направление. Появление многослойных пленок было обусловлено несколькими факторами: экономическим, экологическим и фактором потребительского спроса. Используя не загрязняющие окружающую среду клеящие слои и высокотехнологичные вулканизированные клеящие компоненты, соэкструзия является ключевой технололгией, обеспечивающим развитие перерабатывающей и упаковочной отраслей.

Как отмечает Джон Пердикулиас, вице-президент компании Компьюпласт, соэкструзия как процесс — это тенденция в индустрии упаковки, устойчивая благодаря своей экономичности и оптимизации производства, которые она обеспечивает.

"Рассматривая упаковочную пленку, вы видите две поверхности и внутреннюю часть. Каждая из составляющих формирует различные требования. Одна поверхность обеспечивает возможность термосваривания. Другая поверхность, возможно, нуждается в пониженном трении или лучшем сопротивлении высокой температуре для обработки в упаковочной машине. Внутренняя поверхность должна обеспечивать прочность или барьерные свойства. Поскольку получение однородного полимера, отвечающего всем этим требованиям, на практике невозможно, соэкструзия является на данный момент наилучшим решением".

Специалисты Battenfeld Gloucester Engineering Co. считают, что соэкструзия позволяет быстрее выйти на планируемую мощность производства, снизить число производственных этапов, обеспечить более низкую себестоимость. Прежде всего, имеется в виду способ получения пленки экструзией с раздувом.

Билл Хельмут, старший продакт-менеджер компании, утверждает, что снижение себестоимости пленки возможно за счет замещения дорогих полимеров, недорогими сополимерами без ущерба для производительности, уменьшения ширины отбора кромки и использования вторичного гранулята.

Скотт Б. Маркс, старший технический специалист компании E.I. DuPont de Nemours & Co., делит соэкструзионный процесс на два типа по готовому продукту экструзии — барьерный и небарьерный. При небарьерном способе соэкструзия позволяет производителю максимально усилить необходимые свойства структуры — свариваемость, окрашивание, светонепроницаемость, физмех. При барьерном способе соэкструзия позволяет применять внешний или внутренний слой, способный управлять проникновением кислорода, диоксида углерода, водяного пара т.д.

"Переработка полимеров, которые не могут экструдироваться самостоятельно", — вот главная черта соэкструзии, которую Дэвид Тимм, вице-президент компании Charter Films, рассматривает как преимущество.

"Недостаток соэкструзии заключается в некоторых различиях физических свойств, сочетание которых является сколь желательным, столь и несовместимым, — говорит Гэри Д. Оливер, старший исследователь компании Клоэрен Инк. — Полимеры для соэкструзии должны иметь схожую вязкость расплава, чтобы поддерживать ламинарное течение. Разница в степени вязкости может быть большей или меньшей в зависимости от расположения материала в композиции и толщины пленки".

Энди Кристи, главный консультант компании Optex Process Solutions, отмечает два недостатка соэкструзии: данный процесс требует более квалифицированного оператора экструдера; требуется трудоемкое планирование и продуманность в организации процесса.

Ричард В. Халл, старший инженер компании ExxonMobil Chemical Co., отмечает, что самый большой недостаток соэкструзии заключается "вероятно, в том, что дополнительная сложность оборудования означает дополнительную стоимость его обслуживания".

Относительно затрат Тимм утверждает: "Многие первым недостатком соэкструзии могут посчитать стоимость. Я так не думаю. Слои можно делать тоньше, использовать более дешевое сырье. Кроме того, было бы безумием начинать сложное высокотехнологичное производство без технического сопровождения. Обычно гидом в мире экструзионных технологий является производитель оборудования".

Обращаясь к вопросу сырья для соэкструзии, Келли Уильямс, менеджер по развитию рынка гибкой упаковки компании Equistar Chemicals сообщает, что промышленность может вскоре начать переход к большей специализации полиолефинов и отмечает, что "существует возможность того, что полимеры будут становиться все более схожи по процессу переработки и молекулярным решеткам с полиэтиленами низкой плотности". Будущее, по его словам, покажет актуальность целого ряда технологий переработки полипропилена и линейного полиэтилена, нацеленных на повышение рентабельности производства и улучшения взаимозаменяемости полимеров.

"Новые способы изготовления полярных функциональных полимеров обеспечат новые инструменты для производителей готовой продукции", — сообщает Уильямс.

1.2 Способы применения многослойных пленок

1.2.1 Простые трехслойные пленки

Основные направления использования трехслойных полиэтиленовых пленок:

- Сельскохозяйственные пленки

- Молочные пленки

- Пленки для упаковки замороженных продуктов

·Пленка для упаковки стиральных порошков, сухих кормов, удобрений и т.п.

- Термоусадочные пленки

- Пароводоизоляционные пленки

Наиболее распространенные виды сельскохозяйственных пленок:

- парниковые — для укрытия парников и теплиц, для туннельных парников;

- для мульчирования;

- силосные;

- геомембранные для укрытия дна водных резервуаров;

- соляризационные для стерилизации почвы солнечной радиацией;

- фумигационные для стерилизации почвы химикалиями

- специальные для укрытия и упаковки фуража и собранного урожая.

|

Тип пленки |

Назначение |

|

1. Парниковые |

Светопрозрачное атмосферостойкое покрытие теплиц и других типов культивационных сооружений |

|

· Светостабилизированная |

Увеличение срока службы пленки до 3 лет и более |

|

· Антифог |

Предотвращение образования конденсата на внутренней поверхности парника |

|

· Теплоудерживающая |

Предотвращение перепадов температур внутри парника |

|

· Окрашенные |

Снижение светопроницаемости для поддержания температуры внутри парника на требуемом уровне; полисветановый эффект |

|

2. Для мульчирования |

Создание надпочвенного климата; |

|

3. Для стерилизаци |

Стерилизация почвы солнечной радиацией |

|

4. Пленки для фумигации |

Стерилизация почвы химикалиями |

|

5. Силосные |

Для покрытия и перевозки россыпью; |

|

6. Геомембранные |

Укрытие дна искусственных прудов, бассейнов |

Парниковые пленки

Назначение — создание барьера, защищающего урожай от неблагоприятных условий погоды. За счет препятствия отвода инфракрасного излучения от почвы и растений, они позволяют создавать искусственную окружающую среду так называемый "парниковый эффект". Наибольшее распространение получили парниковые пленки, изготовленные из ПЭВД. Стандартные толщины отечественных парниковых пленок (ГОСТ 10354-82): 60, 80, 100, 120, 150 и 200 мкм. Стандартные толщины импортных парниковых пленок: 100, 125, 150, 175 и 200 мкм.

Для обычных однослойных пленок характерна неоднородность прочностных характеристик в продольном и поперечном направлении. Менее прочное направление (как правило, поперечное) является слабым местом пленки. Трехслойные парниковые пленки такой недостаток отсутствует. У них практически одинаковая прочность в продольном и поперечном направлениях. При одинаковой толщине с однослойной, прочность на трехслойной пленки на 20-25 % выше, что оказывается решающим фактором в экстремальных условиях эксплуатации пленки (порывы ветра, сильные снегопады, град).

Добавки

Срок службы пленки из чистого полиэтилена — не более одного-двух сезонов. Если же при производстве пленки были допущены даже незначительные нарушения технологии, то этот срок может быть еще меньше. С целью продления срока службы пленок и придания им специальных свойств в их состав вводят различные добавки:

- светостабилизаторы (УФ-стабилизаторы) — для защиты парниковых пленок от разрушения, вызываемого ультрафиолетовым излучением;

- антифоги — для предотвращения образования конденсата на внутренней поверхности парниковых пленок;

- абсорберы инфракрасного излучения — предотвращают остывание воздуха внутри парника, усиливая тем самым парниковый эффект (позволяет поддерживать температуру в теплице на 3-5°С выше, чем при обычной пленке);

- полисветановые добавки — для перевода ультрафиолета в видимую часть спектра (полисветановый эффект);

- антистатики — для предотвращения образования на пленке статического электричества, притягивающего пыль к поверхности пленки и уменьшающего ее прозрачность для солнечного света;

- добавки, предотвращающие потемнение пленки под действием УФ-излучения

- добавки, препятствующие деятельности вредных насекомых внутри парника.

Светостабилизаторы

ПЭВД подвержен старению, вызываемому солнечным излучением и особенно ультрафиолетовой частью спектра. Срок службы парниковой пленки определяется временем разрыва ультрафиолетовым излучением молекулярных связей полиэтилена, вследствие чего пленка теряет эластичность, прочность, становится ломкой и разрушается. Это время сильно зависит от погодных условий и от географической широты места использования пленки, т.е. от количества солнечных дней и от интенсивности солнечного излучения

Светостабилизаторы замедляеют фото- и термохимическое старение пленки, в результате она длительное время сохраняет высокую эластичность (150%) и морозостойкость. Кроме того, светостабилизированная пленка отличается от обычной отсутствием ускоренного старения в рукавных складках.

Срок службы светостабилизированной пленки толщиной 150 мкр составляет 3-4 сезона.

Антифоги

Еще одним недостатком обычных полиэтиленовых пленок является образование капель конденсата на внутренней поверхности парника. Полиэтилен, как и большинство полимеров плохо смачивается водой, в результате чего водяной пар, конденсируется в виде маленьких капель на внутренней поверхности пленок и приводит к снижению прозрачности парника, так как солнечные лучи отражаются и рассеиваются маленькими каплями, снижение количества света достигает 15-25%, что в свою очередь приводит к замедлению роста растений. Одновременно маленькие капли конденсата могут действовать как линзы, вызывая ожоги листьев и растений. Кроме того, маленькие капли, собираясь в большие и падая на листья растений, вызывают различные болезни и насыщают воздух в парнике влагой, провоцируя развитие процессов гниения.

Для устранения этих недостатков в состав пленки вводят специальную гидрофильную добавку "антифог" (от англ. fog-туман). Эта добавка изменяет поверхностное натяжение пленки. В результате вместо росы на поверхности образуется тонкая водяная пленка, стекающая по стенкам теплицы и не попадающая на растения. При этом прозрачность пленки остается практически постоянной.

Абсорберы инфракрасного излучения

Основная задача парниковых пленок — пропускать солнечное излучение внутрь парника и удерживать внутри тепло. Это позволяет сохранять более высокую температуру и обеспечивать минимальные перепады температуры в дневное и ночное время. В результате растения не подвергаются так называемому термическому шоку.

Для достижения такого эффекта в пленки из полиэтилена вводят специальные минеральные тепловые присадки, немного снижающих прозрачность пленки и увеличивающих количество диффузного света в парнике. В качестве таких минеральных наполнителей могут использоваться каолин, тальк, силикаты и кварц.

Введение добавок в парниковые пленки

В России в качестве парниковой обычно используется однослойная пленка. При этом добавки могут мигрировать к обеим сторонам пленки. Это существенно снижало период гидрофильной эффективности пленки. Единственным способом увеличения продолжительности антифогового эффекта было увеличение толщины пленки, а, следовательно, увеличение объема добавок для миграции к поверхности, однако при этом снижалась светопроницаемость пленки и повышалась стоимость пленочного материала.

Преодолеть эти и другие проблемы позволяет использование трехслойных пленок.

Наружный слой пленки не содержит антифоговых добавок и действует как барьерный слой. Его толщина — около 25% от общей толщины пленки.

Средний слой составляет около половины толщины пленки и содержит высокий уровень антифоговых добавок (4-5%). Это слой работает как долговременный резервуар для антифоговой добавки. Когда во внутреннем слое, обращенном к растениям, количество антифоговой добавки снижается, средний слой медленно выпускает добавку для замещения во внутреннем слое

Внутренний слой составляет около 25% от общей толщины пленки и содержит приблизительно 1% для непосредственного обеспечения антифогового эффекта.

Естественно, что преимущества сельскохозяйственных трехслойных пленок не ограничиваются лишь рассмотренным выше примером, трехслойная структура позволяет модифицировать свойства пленки для получения комплекса требуемых свойств.

Пленки для мульчирования

Пленки для мульчирования используются для покрытия почвы и обеспечивают:

- предотвращение роста сорняков, за счет предотвращения поступления к ним солнечного света;

- увеличение температуры почвы, что повышает эффективность применения минеральных удобрений и полива.

Толщины пленок для мульчирования: 20-75 микрон, ширина: 800-1300 мм.

Свойства: Хорошая однородность по толщине, высокое сопротивление раздиру и продавливанию.

Наиболее эффективными являются черно-белые пленки для мульчирования, которые одновременно снижают светопроницаемость и увеличивают отражение света вверх, к листьям растения. Черный внутренний слой также препятствует росту на субстрате "загрязняющих" культур, которые затрудняют аэрацию корневой системы овощных культур, а белый наружный слой из-за светоотражающего эффекта не позволяет субстрату нагреваться до критических температур, от которых может пострадать корневая система.

Пленки для стерилизации и фумигации

Используются с целью избежания утечки из почвы в атмосферу метил бромида и других Jnhfхимикатов. Метил бромид применяют для стерилизации почвы против болезней и вредных вирусов или бактерий, которые могут снизить плодородие почвы. Химикаты используются для предотвращения повреждения растений болезнями и насекомыми, когда урожай уже собран и хранится на складах.

Толщина: для стерилизации 100-200 микрон, для фумигации: 200-250 микрон

Ширина: до 6 метров и более.

Характеристики: высокое сопротивлению раздиру, хорошая свариваемость и низкая газопроницаемость.

Пленки для укрытия силосных ям

Характеризуются повышенной прочностью, растяжением и сопротивлением на разрыв, уменьшенной газопроницаемостью. Их применение улучшает качество корма за счет уменьшения температуры и улучшения качества брожения;

Молочная пленка

По причине низкой платежеспособности населения очень распространенной упаковкой для молока и других молочных продуктов остается полиэтиленовая пленка. Она значительно дешевле других видов упаковки молочной продукции. Молоко в полиэтиленовых пакетов стоит на 30-50% дешевле, чем в упаковках "Тетра-пак". Перед производителями молока стоит одна глобальная задача — сделать срок хранения его как можно более длительным и упаковать продукт в прочную упаковку.

Для упаковки молочных продуктов применяют трехслойные со-экструзионные пленки с наличием в структуре материала черного слоя. Толщина таких пленок — 70-90 мкм. Каждый из слоев имеет свое назначение и содержит специальные добавки.

Черный слой создает барьер на пути проникновения света и значительно продлевает сроки хранения молочной продукции. В зависимости от выбранной технологии этот слой может быть внутренним или прилегающим к молоку.

Белый внешний слой предназначен для яркой, полноцветной печати при использовании самых современных полиграфических технологий. В этот же слой вводится специальная добавка, которая повышает "скользкость" пленки, что важно для работы на современном упаковочном оборудовании.

Если внутренний слой черный, то слой, контактирующий с молоком — прозрачный, выполняется из чистого, химически нейтрального полиэтилена. В ряде случаев этот слой подкрашивают в серый цвет, что придает упаковки более эстетичный вид, исключая внешний контраст между белым наружным и черным барьерным слоями.

Если в упаковке из однослойной пленки пастеризованное молоко хранится 36 ч., то в упаковке из черно-белой пленки 72 ч. и даже 120 часов. Компания Самаралакто, крупнейший в самарском регионе производитель молока, входящий в состав российского холдинга "Планета Менеджмент", заявляет, что используемая на предприятии финская трехслойная пленка Финпак увеличивает срок хранения пастерилизованного молока до 10 дней, а кефира — до 20 дней. (Дело, конечно, не только в упаковочном материале, но и в технологии температурной обработки молока, которая применяется на "Самаралакто").

Пленки для упаковки замороженных продуктов

Используются, прежде всего для упаковки замороженных овощей. В целом, эти пленки аналогичны молочным. Кроме того, в них обычно вводятся добавки, обеспечивающие прочность пленки при низких температурах.

Пароводоизоляционная пленка

Используется в строительстве для образования водопаронепроницаемых барьеров теплоизоляции внешних стен и подкровельных пространств.

Трехслойная термоусадочная пленка

В наружные слои такой пленки вводятся линейный полиэтилен и добавки, которые обеспечивают улучшение термосвариваемости пленки и повышают ее прочность, особенно на острых углах, колпачках и других выступающих частях. Для придания жесткости во внутренний слой пленки могут вводятся полипропилен и специальные добавки.

Формирование каждого слоя трехслойной термоусадочной пленки происходит отдельно. Поэтому возможные дефекты каждого слоя не совпадают, и пленка оказывается на 15-20 % прочнее, чем у аналогичная по толщине однослойная. Таким образом, становится реальным уменьшение толщины (а значит и себестоимости) трехслойной "термоусадки" без ухудшения ее эксплутационных характеристик. Кроме того, уменьшение толщины пленки дает возможность снизить температуру в термотуннеле, что позволяет потребителю пленки экономить электроэнергию.

Пленка для упаковки стиральных порошков, сухих кормов, удобрений и т.п.

Входящие в состав стиральных порошков химикаты сильно осложняют свариваемость пленки. Для решения этой проблемы слой пленки, контактирующий с порошком, изготавливается из специального бимодального полиэтилена. Для придания пленке жесткости внутренний слой состоит из смеси полипропилена и ПЭНД. Наружный слой, обращенный к покупателю, должен иметь привлекательный вид. Поэтому в него вводятся добавки, придающие пленке блеск.

Трехслойные стреч-пленки

Стретч (stretch) — растягивающаяся пленка, материал обладающий способностью обратимо растягиваться с удлинением 200-300% и обладающий, в сравнении с обычными полиэтиленовыми (ПЭ) пленками повышенной стойкостью к проколу и раздиру, а также способность разных пленки прилипать к самой себе и не прилипать к упакованным грузам. Ее появление стало возможно благодаря разработке в начале 70-х новых технологий и материалов, в частности линейного полиэтилена низкой плотности — ЛПЭНП (LLDPE). Уникальные свойства стретч пленки позволили ей занять ведущие позиции в области транспортной и пищевой упаковки, потеснив при этом в некоторых областях термоусадочную пленку.

Наиболее широкое применение ПЭ стретч пленки нашли в области транспортной и технической упаковки, так называемые Паллетные пленки. Они служат для упаковки различных, в том числе разноразмерных и длинномерных грузов на поддонах (паллетах) методом ротационного обертывания с целью обеспечения сохранности грузов при транспортировке, складировании, хранении от воздействия внешней среды, расхищения и с целью ускорения и облегчения погрузочно-разгрузочных работ.

Стретч пленки подразделяются на паллетные и пищевые (на западе они обычно называются cling пленки, маленькие рулончики, продающиеся в коробках с ножом household т.е. пленка для домашнего применения). В свою очередь паллетные пленки в зависимости от способа применения делятся на ручные (обмотка идет в ручную) и машинные обмотка идет с использованием специальных машин — паллетайзеров.

В свою очередь машинные пленки делятся на:

Стандартные — коэффициент предварительного растяжения до 150-200%.

Power, Super, Super Power — в зависимости от поставщика это пленка с коэффициентом предварительного растяжения — от 200 до 300 и выше %.

Отдельно стоит так называемая сенажная или сельскохозяйственная стретч пленка, используемая с целью упаковки и обеспечения сохранности упаковываемого сена. К ней предъявляются повышенные требования по прочностным характеристикам и также требования к свето-погодоустойчивости, так как упакованное весной-летом сено лежит на полях под воздействием прямого солнечного света вплоть до зимы.

Показателем, по которому чаще всего потребитель сравнивает стретч пленку, является так называемый коэффициент престретча (pre-stretch) — в чистом виде этот показатель может быть применен только к пленкам класса POWER, работающим на паллетайзерах снабженным специальным механизмом предварительного растяжения — престретча. Однако так сложилось, что показатель максимального достижимого рабочего растяжения стретч пленки стали называть коэффициентом престретча и применять даже для ручных пленок, для которых этот показатель в принципе и не нужен.

Ключевые свойства (требования) по типам пленок

Ручная пленка

Уровень растяжения (stretch level) не более 100%

Толщина 15-20мкм

Хорошая липкость

Невысокие, удовлетворительные механические свойства

Требуется перемотка с резкой (дополнительная составляющая себестоимости).

Машинная пленка

Средний уровень растяжимости (до 200%)

Толщина 17-23мкм

Прекрасные липкие свойства

Хорошая стойкость к проколу, раздиру

Хорошее удерживающее усилие

POWER машинные пленки

Высокий уровень растяжимости (более 250%)

Толщина 20-23мкм

Отличная липкость

Отличная стойкость к проколу

Низкое распространение разрыва в поперечном направлении

Отличное удерживающее усилие

Низкое содержание геликов

Предварительно растянутые стретч пленки

Высокий уровень предварительной ориентации (более 200%)

Толщина 6-10мкм

Прекрасный уровень липкости

Прекрасная стойкость на прокол

Низкое распространение разрыва в поперечном направлении

Отличное удерживающее усилие

Низкое содержание геликов

Сенажная пленка

Уровень растяжимости до 75%

Толщина 25мкм

Отличная липкость

Отличная стойкость к проколу

Отличная стойкость к УФ излучению (не менее 1года под открытым небом)

Отличное удерживающее усилие

Относительно низкая проницаемость для кислорода

1.2.2 Барьерные трехслойные и пятислойные пленки

Вопреки мнению о том, что барьерные пленки квалифицируются как таковые только при экструзии 5-ти и более слоев, многие европейские эксперты отмечают, что при умелой комбинации химических полимерных добавок, экструдер АВС может позволять производить пленку с барьерными слоями.

Нужды продовольственного сектора, в частности, требуют все более целенаправленного исполнения упаковки, чтобы гарантировать лучшее из возможного сохранение продовольствия, а также завоевание внимания потребителя привлекательным видом изделия. Это, в свою очередь, ведет к ужесточению требований к гигиеническому, сенсорному и комфортабельному аспектам упакованного продовольствия. Недавно был проведен обзор рынка "вечных" упаковок — систем, которые позволяют упаковать продовольственные продукты, устраняя большую часть консервантов, путем использования материалов со специальными физико-химическими и механическими свойствами. Мониторинг проводился путем покупки некоторых упакованных продуктов и оценки газо- и паро-удерживающих характеристик материала с учетом обработки, которой было подвергнуто изделие (сварка, печать и т.д.). Отметим, что результаты не были только положительными. Очевидно: работы в этой области должны продолжаться.

Основными факторами, влияющими на качество продовольствия при хранении, являются:

- светопроницаемость — некоторые типы излучения катализируют нежелательные реакции в продуктах, особенно в светочувствительных веществах;

- газопроницаемость, особенно кислорода, позволяет аэробным микробам дышать, обуславливает окисление и, как следствие, потерю аромата, окисление витаминов и двуокиси углерода;

- влагопроницаемость — создает условия, которые могут способствовать развитию микробов, ухудшает эксплуатационные характеристики упаковки, делая ее более проницаемой для кислорода;

- теплопроницаемость — ускоряет все реакции; механические воздействия — динамические (толчки и вибрация)и статические (сжатия).

Для преодоления этих проблем, максимально возможного увеличения времени хранения изделия при одновременной гарантии стабильности и годности все чаще используются усовершенствованные технологии упаковки, которые объединяют свою собственную эффективность с улучшенными характеристиками используемых пленок. Рассмотрим разновидности упаковки в защитной атмосфере; это:

- регулируемая газовая среда (СА)или, скорее, поддерживаемая постоянной посредством контроля и регулирования и, следовательно, подходящая только для складского хранения;

- измененная атмосфера (MA), то есть определяемая только в начале упаковывания;

- Применение саморегулирующаяся газовая среда (SCA), которая использует преимущества метаболизма изделий;

- произведенная в процессе хранения (ISG)- использует селективные по отношению к некоторым газам материалы;

- атмосфера двуокиси углерода (CDA) — имеет концентрацию CO2 более 60%;

- скомпенсированный вакуум (CV); стерильная упаковка — наполнение стерильного пакета стерилизованным продуктом; вакуумная упаковка;

- активная упаковка, которая использует активные материалы, точнее, материалы, которые поглощают или выделяют (или и то и другое) определенные вещества, как в случае "вечных" упаковок;

- комбинированная упаковка, которая использует преимущества нескольких из вышеупомянутых методов, например, измененная атмосфера плюс активная упаковка.

Главной характеристикой этих пленок является, конечно, то, что они легкоформующиеся и стойкие, и поэтому могут очень легко принимать форму объекта, который они содержат, ограничивая количество остаточного воздуха. В дополнение к вышеупомянутому, материал должен гарантировать воздушную и водную непроницаемость как в исходном состоянии, так и при герметизации упаковки независимо от ее формы и характера.

Что касается герметизирующих систем, мы только кратко упомянем, что они также развиваются: от "примитивного" клея они перешли к термосварке и достигли обратимых систем (открыто и закрыто), которые являются все более эффективными при гарантированной воздухо- и водонепроницаемости даже после нескольких использований. Но обязательное условие, которое остается в основе функциональности воздухо- и водонепроницаемой упаковки — максимальная устойчивость к прониканию сред (прежде всего кислорода) через полимерную пленку. В частности, при использовании вакуумной упаковки ускоряется проникновение газа из-за перепада давления между внутренней и внешней сторонами, поэтому газопроницаемость должна быть минимальна.

настоящее время нет ни одного основного материала, используемого в упаковке, который соединил бы в себе качества, описанные выше. Поэтому используются комбинации двух или нескольких типов материалов, для того чтобы создать конечный продукт, который, суммируя различные дополнительные качества, в целом соответствует требуемым характеристикам. Эти материалы называются многослойными пленками и именуются по последовательности аббревиатур составляющих материалов, как, например, PET/PVDC/PE, включающий полиэтилентерефталат (PET), поливинилиденхлорид (PVDC) и полиэтилен (PE). Из различных сред, которые могут проникать через упаковку, следует отметить кислород, двуокись углерода, азот, алкоголь и воду. Кислород и пары воды — вещества, которые больше всего волнуют упаковщиков из-за сильных органолептических изменений, которые они вызывают при хранении. Следовательно, важно определить материал, который в конечной упаковке лучше всего обеспечит требование "кислородного голодания".

Остановимся, в частности, на материалах, которые обеспечивают защиту от этого элемента. В любом случае можно сказать, что только при наличии материала с хорошими характеристиками мы будем иметь эффективную упаковку. Другими словами: свойства пленки должны оставаться константой на всех фазах производственного процесса упаковывания изделия. Предположим, что пленка, применяемая при упаковке, соответствует всем необходимым характеристикам, предъявляемым к упаковке для продовольственных продуктов, и что эти характеристики поддерживаются в течение всего производственного процесса.

В основном используется три типа исходных материалов: металлическая фольга (алюминий), покрытия (как металлические (алюминий), так и минеральные (окись кремния, окись алюминия, керамика и т.д.) и, наконец, полимеры (EVOH и PVDC,PET). Эти материалы инкапсулированы в других полимерах, так называемых структурных полимерах, которые дают дополнительные необходимые качества; различные слои соединены вместе посредством клеящих веществ.

Несмотря на превосходные характеристики (непроницаемость для кислорода и света), алюминий все меньше и меньше используется в упаковке прежде всего из-за непрозрачности. Эта тенденция также усиливается тем фактом, что прозрачные полимеры, которые легче и более дружественны к окружающей среде, имеют аналогичные характеристики.

В настоящее время с успехом используются три прозрачных пластика с прекрасными барьерными свойствами: EVOH, PVDC и PET. Эти полимерные материалы, однако, имеют разные барьерные свойства по отношению к различным средам. В отношении кислорода более эффективны EVOH и PET, в то время как для паров воды — PVDC.

Следует напомнить, что значение проницаемости выражается в объеме кислорода (кубические сантиметры 1 cc =1 ml =1 cm 3 ), который проникает через поверхность (в квадратных метрах)в течение 24 часов при определенном давлении:

Проницаемость =cm3/m2/24h/atm

Естественно, барьерные свойства PVDC, EVOH и PET изменяются в зависимости от характеристик структурного полимера, так что можно установить, что для того же самого количества PVDC (5g на квадратный метр) проницаемость будет равна 5, если подложка PET 7, если подложка OPA (общая толщина 25 мкм) — удвоится, при использовании PVC (общая толщина 35 мкм) и становится еще хуже при использовании полиэтилена низкой плотности.

В силу склонности к растрескиванию из-за гидролиза и PVDC, и EVOH всегда ламинируются полиолефиновыми покрытиями. Ниже приведены типовые комбинации слоев для многослойной барьерной экструзии.

|

Сокращение |

Состав |

Проницаемость по О2 |

|

С очень высоким барьерным эффектом |

||

|

Al |

Алюминиевая фольга |

0 |

|

Al |

Алюминий для покрытий или металлизации |

0,2 — 6 |

|

SiOx |

Окись кремния |

|

|

AlOx |

Окись кремния |

|

|

сухой EVOH |

Винил этиленгликоля |

0,11 -0,80 |

|

С высоким барьерным эффектом |

||

|

PVDC |

Этиленвиниловый спирт |

0,16 -2,46 |

|

EVOH влажность 100% |

Винил этиленгликоля |

8 — 16 |

|

Биориентированный PET |

Полиэтилентерефталат |

25 |

|

PET |

Полиэтилентерефталат |

50 |

|

Со слабым барьерным эффектом |

||

|

NYL |

Нейлон -6 |

70 |

|

Aclar ® |

Полихлортрифторэтилен (PCFE) |

141 |

|

Барьерный материал |

Состав |

Толщина в микронах |

Проницаемость по O2 (cm/m 2 /atm/24h) |

|

Алюминий (фольга) |

NLY/PE/Al/PE |

135 |

0,01 |

|

Алюминий (фольга) |

PO/Al |

123 |

0,1 -0,5 |

|

Алюминий (металлиз.) |

Al/PET |

|

12,5 |

|

Алюминий (металлиз.) |

Al/Al Valeron |

140 |

0,1 -0,2 |

|

Алюминий (металлиз.) |

APET/Al/PE |

115 |

2 — 3 |

|

Алюминий |

PO/Al/PE |

120 |

|

|

Алюминий |

PO/Al/PE |

160 |

|

|

Алюминий (металлиз.) |

PE/Al/PO |

110 |

|

|

Алюминий |

PET/Al/PO |

82 |

2 |

|

Алюминий (металлиз.) |

PET/Al/PE |

|

1 |

|

Керамика (покрытие) |

PET/Al/PE |

0,05 |

|

|

Керамика (покрытие) |

PET/Al/PE |

0,5 |

|

|

PVDC |

PEP/PVDC/PE |

125 |

0,1 |

|

PVDC |

LDPE/EVA/PVDC/EVA/PVDC |

50 |

0,2 |

|

PVDC |

LDPE/EVA/PVDC/EVA/LDPE |

75 |

7,7 |

|

PVDC |

PVDC/PET |

|

8 |

|

PVDC |

PVDC/Nylon 6.6 |

|

7,7 |

|

PVDC |

PO/PVDC 3,2 g/m |

|

8 |

|

PCTFE |

PCTFE/LDPE/PO/LDPE |

127 |

2,8 |

|

ACLAR ® |

PET/PE/Aclar/PE |

110 |

50 |

|

PA |

PA/PE/EVA |

75 |

1 |

|

Eval = EVOH |

EVA/PE/Eval/PE/EVA |

25 |

4 |

|

EVOH |

PET/EVOH-PE |

50 |

-1 |

|

EVOH |

PET/EVOH/PE |

93 |

3 |

|

EVOH |

Нейлон 6/EVOH/Нейлон 6 |

20 |

0,3 -1,5 |

|

PET |

Полиэтилентерефталат/PE |

200 |

5 |

В силу широкого разнообразия возможных комбинаций различных материалов, исследовать их подробно невозможно. Кроме того, в дополнение к основным свойствам, отмеченным первоначально, иногда требуются другие специальные свойства, например хладостойкость, (рекомендуются PET,PA или PS). Наоборот, для высоких температур (90 — 100 0 C) рекомендуются PP, PE, СPET.

Для придания устойчивости многослойным материалам наиболее часто используют: APET, NYL, PVC, PO и Valeron, в то время как для улучшения термосвариваемости используются PPO, PP и PE. Следует уделять внимание данным о физических свойствах, приведенным в литературе, так же как и данным, предоставленным непосредственно изготовителем. Особенно важно знать дату публикации этих сведений, чтобы иметь уверенность в том, что они действительно современны. Скорость, с которой пищевая промышленность требует материалов со все более специальными характеристиками, ведет к тому, что пленки устаревают очень быстро, и что независимо от их замечательного успеха еще сегодня они не способны конкурировать с вновь разработанными. Кроме того, должны быть приняты меры предосторожности при сравнении данных, несмотря на широкое распространение использования стандартных методов измерения и исследований, можно столкнуться с данными, которые были получены при несходных условиях измерения.

Рекомендуется тщательно читать технические данные, из которых можно определить то, какая система анализа использовалась.

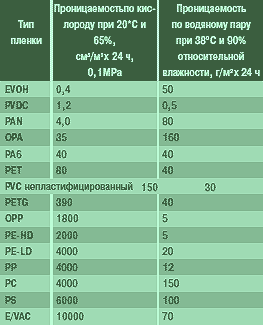

Полимерные барьерные слои изменяют проницаемость по кислороду в зависимости от влажности, в которой окажутся; пленки с алюминием ведут себя аналогичным способом при их охлаждении. Даже состав газа в упаковке становится определяющим фактором, который может уменьшить величину проницаемости в четыре раза. В таблице 3 приведены некоторые типы пленок наряду с относительными значениями, рекомендуемыми к использованию.

Большинство производимых барьерных пленок на пути становления красивой и красочной упаковкой по сути являются полуфабрикатом. После экструзии следующий логический процесс- ламинирование пленки и нанесение многоцветной печати.

1.3 Процесс ламинирования многослойных пленок

Развитие упаковочной отрасли по-прежнему обусловлено стремлением производителей к достижению высокого качества продуктов, продлению срока их хранения, улучшению маркетинговых свойств и предоставлению удобств потребителю. В настоящее время особенностью этой отрасли является внедрение упаковочных производств, которые как можно меньше вредят окружающей среде.

Уменьшить воздействие на природу можно путем использования упаковок из вторичных материалов еще в фазе их проектирования. Следует подчеркнуть, что приоритетным направлением считается так называемое "пресечение в зародыше", выражающееся в минимизации количества отходов. Уменьшение количества отходов — это не только исключение излишних упаковок, но также внедрение упаковочных решений, позволяющих снизить расход материалов, например, уменьшить толщину при одновременном улучшении барьерных свойств и/или стойкости. В этой области огромные возможности у многослойных материалов, хотя их применение значительно усложняет вторичную переработку.

Облагораживание упаковочных материалов

Новейшие технологии упаковки пищевых продуктов, в том числе вакуумная упаковка в модифицированной атмосфере, либо асептическая упаковка, требуют облагороженных упаковочных материалов, обладающих, например, высокой барьерностью или же устойчивостью сварных швов к повышенной температуре при тепловой обработке продуктов. Облагораживание упаковочных материалов связано с:

" печатью;

нанесением" покрытия;

" ламинированием;

" металлизацией;

" соэкструзией.

Облагораживание упаковочных материалов объясняется стремлением к обеспечению качества пакуемых продуктов, а тем самым — удлинению срока годности, расширению области применения как с точки зрения ассортимента продуктов, так и более выгодных систем консервирования и упаковки, обеспечением пакуемых продуктов такими презентативными свойствами, которые бы не только закрепили их на рынке, но также обеспечили рост продаж.

Уже давно обратили внимание на возможности, которые дает упаковочный материал, созданный путем соединения искусственных пластмасс с материалами, называющимися традиционными, — бумага или алюминиевая фольга, а также взаимное соединение в одном материале различных пластмасс, для использования существенных свойств каждого из них. В последние двадцать лет особое значение приобрели пленки, получаемые соэкструзией, важным преимуществом которых по сравнению с ранее применявшимися ламинатами, производившимися из уже готовых пленок, является экономичность процесса.

Соединение искусственных пластмасс, нередко с диаметрально противоположными свойствами, продолжает иметь существенное значение в современных упаковочных технологиях. Непроницаемость по отношению к газам является одним из основных качеств, принимаемых во внимание при подборе пластмасс в качестве составляющих многослойных упаковочных материалов. Барьерные свойства пластмассовых пленок по отношению к проницаемости кислорода представлены в таблице 1.

Таблица 1. Барьерные свойства пластмассовых пленок, соотнесенные по сравнимой толщине в 25 мкм

Для получения многослойных пластмассовых пленок, в том числе с использованием алюминиевой фольги и бумаги, применяются следующие технологии:

- "мокрая";

- "сухая";

- под давлением;

- с использованием расплавленных масс;

- соэкструзии, являющейся отдельной технологией получения многослойных пленок.

Целесообразно различать понятия "многослойная пленка, получаемая путем ламинирования", которую в данной статье мы будем именовать "ламинат", и "многослойная пленка, получаемая методом соэкструзии". Традиционно термин "ламинат" относится к материалу, получаемому путем соединения — чаще всего склеивания — готовых пленок. Число пленок, входящих в состав ламината, равняется количеству его слоев. Например, материал РА/РЕ, полученный склеиванием пленок, является двухслойным ламинатом. Однако соэкструзионная пленка с той же самой толщиной слоев РА и РЕ, в которой толщина связывающего слоя необязательно должна быть больше толщины клеевого слоя в упомянутом выше ламинате, считается уже трехслойным материалом. Поэтому, говоря о соэкструзионной технологии, лучше использовать термин "соэкструзионная пленка".

"Мокрое" ламинирование

При "мокром" способе ламинирования (рис. 1) удаление растворителя (в данном случае воды) из клея происходит в туннельной сушилке после соединения слоев. Необходимым условием является применение в качестве одного из слоев бумаги, образующей пористый слой, позволяющий воде испаряться. Для "мокрого" ламинирования используются как крахмальные, так и синтетические клеи. Эта система применяется чаще всего для ламинирования алюминиевой фольги различными видами бумаги или картона. Чем глаже бумажная поверхность, тем меньше расход клея. Двухслойные ламинаты алюминиевой фольги с бумагой часто используются для последующего экструзионного покрытия полиэтиленом.

Рис. 1. Схема "мокрого" ламинирования 1 — пленка для нанесения клея, 2 — нанесение клея, 3 — бумажная лента, 4 — ламинирующие цилиндры, 5 — нанесение покрытия, например, защитного на алюминиевую фольгу, 6 — туннельная сушилка, 7 — ламинат.

"Сухое" ламинирование с растворителем

В системе "сухого" ламинирования (рис. 2) чаще всего используются двухкомпонентные полиуретановые клеи с растворителем. Полимеризация полиуретана начинается после смешивания составных частей, например, полиэфирного с изоциановым, и усиливается во время испарения растворителя в туннельной сушилке. Ускорения полимеризации, а значит, увеличения стойкости соединения слоев ламината, добиваются путем подогрева ламинирующего цилиндра. Технология сухого ламинирования с растворителем традиционно используется в производстве ламинатов, являющихся взаимным соединением пластмассовых пленок, например: PA/PE-LD, PET/PE-LD, в том числе в виде металлизированных пленок, а также пластмассовых пленок с алюминиевой фольгой.

Рис. 2. Схема "сухого" ламинирования с растворителем 1 — "несущая" пленка для нанесения клея, 2 — нанесение клея, 3 — туннельная сушилка, 4,5 — ламинирующие цилиндры, 6 — комплементарная пленка, 7 — ламинат.

Ламинирование без растворителя

В настоящее время при ламинировании готовых пластмассовых пленок преобладает технология без применения растворителя. При этой технологии (рис. 3) одно- или двухкомпонентный клей, чаще всего полиуретановый, наносится в слегка подогретом состоянии. Очень липкий клей необходимо нанести равномерно, притом что грамматура слоя очень маленькая, около 1 г/м2. Предварительная грамматура клея, подаваемого из емкости, устанавливается с помощью вращающихся навстречу друг другу валов 2 и 3. Регулировка точной грамматуры клея обеспечивается с помощью валов 3 и 4. Ламинирование пленки происходит в системе из трех ламинирующих валов непосредственно после нанесения клея. Существенным преимуществом ламинирования без растворителя является исключение туннельной сушилки, необходимой как при "мокром", так и при "сухом" способе ламинирования с растворителем. Благодаря этому очень сильно уменьшается потребление энергии в процессе ламинирования. Упомянутая технология широко применяется, например, при взаимном ламинировании пленки ОРР, в том числе с участием металлизированных пленок. Развитие технологии ламинирования без растворителя оживил межслойную печать, отличающуюся эстетическими (видимая сквозь слой пленки печать имеет высокий блеск), функциональными (печатный текст не стирается), а также гигиеническими (отсутствует угроза непосредственного контакта пакуемого продукта с типографской краской) свойствами.

Рис. 4. Схема ламинирования с использованием расплавленного полимера 1,2 — ламинируемые пленки, 3 — дополнительная возможность нанесения покрытия перед печатью, 4 — туннельная сушилка, 5 — выдавливание расплавленного полимера, 6,7 — ламинирующие цилиндры, 8 — ламинат.

Ламинирование с использованием расплавов

Ламинирование с использованием расплавов осуществляется путем нанесения между соединяемыми слоями (рис. 5) расплавленных смесей воска и полимера, обычно сополимера этилена с винилацетатом или соответствующего микровоска. Расплавленная масса с помощью вала наносится на один из слоев, который соединяется с другой лентой материала при использовании сжимающих валов. Эта система ламинирования применяется главным образом для соединения алюминиевой фольги с различными видами бумаги. Стойкость слоев к отрыву в этой системе значительно ниже по сравнению с прочими системами ламинирования. Охарактеризованные выше методы ламинирования, за исключением соединения с использованием расплавленного полимера, используются на многих предприятиях.

Рис. 5. 1,2 — места раскручивания соединяемых материалов, 3 — нанесение расплавленной массы, 4 — ламинирующие ролики, 5 — охлаждающий цилиндр, 6 — место скручивания ламината.

Производство многослойных пленок методом соэкструзии

Соэкструзия относится к системам облагораживания упаковочных материалов, которая имеет особое значение в современной упаковочной технологии. Одним из основных преимуществ производства многослойных пленок методом соэкструзии является экономия, обусловленная тем, что готовый материал получается непосредственно из гранулятов пластических масс в ходе единого технологического процесса. Кроме того, соэкструзионная технология предусматривает безотходное производство. В равной степени береговые обрезки и другие отходы производства могут быть использованы для создания срединного слоя, в том числе в случае, когда производимая пленка предназначена для непосредственного контакта с пищевыми продуктами.

В производстве соэкструзионных пленок находят применение те же типы экструдеров, что и в производстве однородных пленок (конечно же, с полностью иным решением головок экструдеров). В процессе соэкструзии используются как минимум два, но чаще большее число экструдеров, снабженных совместной головкой. Струи различных пластмасс соединяются в фильерах, образующих конечную часть головки, реже — непосредственно после выхода из головки. Подобно как в случае однослойных пленок соэкструзионные пленки производятся как по технологии экструзии с раздуванием, так и путем экструзии плоских пленок. Схемы обеих технологий представлены соответственно на рис. 6 и рис. 7.

Рис. 6. Схема линии для соэкструзии с раздувом 1 — скручивание готовой пятислойной соэкструзионной пленки, 2 — обрезка краев рукава, 3 — прижимные ролики, 4 — направляющие ролики, 5 — рукав с постоянно поддерживаемым давлением, 6 — вращающаяся головка раздува.

Рис. 7. Схема линии для соэкструзии плоской пленки

Процесс соэкструзии требует применения полимера в расплавленном состоянии, связывающего взаимно несоединимые полимеры. В итоге производственная линия должна состоять из большего числа экструдеров для получения многослойной пленки, нежели это обусловлено количеством полимеров, взятых для получения функциональных слоев. В условиях соэкструзии прочное склеивание проявляется в случае применения полимеров, близких по строению. Поэтому, например, неполярный полиэтилен не связывается с полярным полимером, применяемым в качестве барьерного слоя, таким как EVOH или PA. Посему для соединения этих слоев необходимо использовать вяжущие слои. В качестве универсальных вяжущих средств чаще всего применяются полиолефиновые сополимеры, модифицированные малеиновым ангидридом. Если слой обладает подобным строением, то склеивание происходит в результате диффузии подобных полимеров. Со стороны барьерных слоев, как PA или EVOH, взаимное связывание является результатом реакции ангидридной группы соответственно с группой -NH, в случае с полиамидом, либо с группой -OH, в случае сополимера EVOH.

В целях специфического применения, например, для соединения PA и PE-LD, тоже используются полимеры, такие, как цинковые иономеры, отличающиеся большой способностью к образованию вторичных связей.

Анализ приведенных в таблице 1 барьерных свойств пластмассовых пленок указывает на значение, которое может иметь сополимер EVOH в многослойных материалах. Значение сополимера EVOH является еще более существенным, когда учтем, что применявшийся ранее в качестве барьерного слоя для газов сополимер VC/VDC вызывает подозрения и не применяется в некоторых странах. Цена сополимера EVOH высока, но ради достижения требуемой барьерности достаточно слоя толщиной 5-8 мкм. Отсюда проистекает значение многослойных структур, как гибких, так и жестких, получаемых путем соэкструзии, которые могут содержать столь тонкие и даже еще более тонкие слои. По сравнению с PA, считавшимся до недавнего времени полимером высокобарьерным, барьерность сополимера EVOH по отношению к кислороду в сто раз выше. Однако для достижения столь высокой барьерности необходимо предотвратить доступ влаги к сополимеру EVOH, по отношению к которой он неустойчив и утрачивает свои барьерные свойства. Требуемый эффект достигается применением наружных слоев, адсорбирующих влагу (слои PA) или водоотталкивающих, например, слои PE.

Соэкструзия считается системой облагораживания упаковочных материалов, имеющей огромное значение в современной упаковочной технологии. Как уже отмечалось ранее, одним из существенных преимуществ производства многослойных пленок методом соэкструзии является экономичность процесса. С точки зрения предотвращения возникновения отходов, существенным преимуществом является возможность достижения высокой барьерности при значительно меньшей толщине по сравнению с многослойными пленками, получаемыми путем ламинирования. Гибкие соэкструзионные пленки чаще всего производятся в виде трех-, пяти-, а также семислойных структур. На рисунках с 8-го по 12-й изображены примерные структуры такого рода для барьерных соэкструзионных пленок. Производство соэкструзионных пленок с использованием сополимера EVOH, который обладает высокими барьерными качествами, как уже упоминалось, требует для сохранения барьерных свойств по отношению к кислороду двусторонней защиты от поступления влаги, то есть многослойной структуры. Принимая во внимание, что сварной слой обычно образуют полиолефины (различные сорта полиэтилена и полипропилена), которые непосредственно не соединяются со слоем EVOH, необходимо использовать для их соединения слоисвязывающих веществ. В результате введение в такого рода пленку сополимера EVOH требует пятислойной структуры. Разделение слоя PA на два независимых, чтобы повысить стойкость пленки, особенно на углах упаковок при их термическом формовании, также требует минимум пятислойной структуры.

Семислойные структуры позволяют разделять одновременно на два слоя как PA, так и PE. Что при введении в данную пленку сополимера EVOH позволяет получить более полезные функциональные свойства. В последние годы появились семислойные структуры, в которых к пятислойной соэкструзионной пленке путем ламинирования добавляются слои ориентированных пленок, например: пленки OPP, PET, BOPР, как правило, заполненные реверсивным текстом, т.е. находящимся в итоге между слоями. В случае соэкструзионных пленок с участием слоя сополимера EVOH толщиной около 7 мкм при правильном предохранении его от проникновения влаги проницаемость по кислороду снижается даже ниже 1 см3/м2 х 24 ч х 0,1 МРа (при относительной влажности 50% и температуре 23° С). Увеличение барьерности по кислороду соэкструзионных пленок со слоями PA, без участия сополимера EVOH, достигается путем увеличения слоя PA. Проницаемость по кислороду на уровне 10 см3/м2 х 24 ч х 0,1 МРа при тех же условиях достигается лишь при толщине слоя PA около 60 мкм. Целесообразность участия PA в пленках, получаемых методом соэкструзии, в настоящее время обусловлена главным образом стремлением к приданию упаковкам высокой стойкости, особенно в условиях глубокой формовки.

Применяемые способы соэкструзии для формовки литьем, а также литьем под давлением с раздувом, связаны с высокими инвестиционными затратами. Однако существуют причины, из-за которых производство даже однородных материалов является в конечном итоге выгодным. Два или большее количество слоев пленки лучше защищают герметичность упаковки от случайных точечных ослаблений в виде микротрещин, шрамов и вмятин. Если даже такие места имеются во всех слоях пленки, то они взаимно перекрываются. Методом соэкструзии производятся также растягивающиеся пленки, в которых срединный слой из PE-LLD, а в настоящее время также из металлоценовых полиэтиленов обеспечивает высокую прочность при сильном растяжении, а поверхностный слой — достаточное сцепление, ради защиты грузовой единицы или же для формирования обертки на продукте.

Хотя вначале растягивающиеся пленки рассматривались как экономное дополнение сферы применения термоусадочных пленок, однако в настоящее время их применение стало более выгодным по сравнению с использованием термоусадочных пленок, а также привело к очень высокой динамике дальнейшего роста их потребления. Использование растягивающейся пленки вместо термоусадочной для защиты грузовых единиц позволило снизить расход полиэтилена примерно на 50%.

К соэкструзионным относят также многослойные упаковочные пленки, как гибкие, так и жесткие, являющиеся композитами полиолефинов с минеральным сырьем, базирующимся на известняке или доломите, которыми особенно богата земля. Начало производства этих материалов под общим названием "эколин" шведской фирмой "Ecolean AB" явилось выражением стремления к уменьшению отрицательного воздействия на природную среду при производстве и использовании упаковки. В настоящее время эти материалы производятся в широком ассортименте, предназначены главным образом для упаковки продуктов питания. Сейчас доля минералов в составе эколинов в зависимости от ассортимента составляет от 30 до 60%. Ожидается, что целенаправленно будет возрастать доля минерального сырья, чтобы в итоге достичь 45-56%.

Столь высокая степень использования минерального сырья в производстве эколинов привела к тому, что в результате замещения ими прочих видов упаковочных материалов сберегается 30-60% дефицитного ископаемого сырья, главным образом, нефти. Сравнительные исследования оценки жизненного цикла упаковок из эколиновых материалов как альтернативы по отношению к применявшимся до сих пор упаковкам, выполненные независимой фирмой "Franklin Associates" из США, показали, что отрицательное воздействие на природную среду материалов и упаковок из эколинов меньше на 30-70%.

В гибких пленках Lean Pouch, применяющихся для упаковки молока, Lean Peel, предназначенных для легко открывающихся замыканий, а также применяющихся для производства стоячих пакетов под названием Lean Pack, образующих после наполнения подобие кувшина, предназначенных для молока фруктовых соков, — минеральное сырье содержит только срединный слой, не соприкасающийся с продуктами питания. Подобным образом в случае жестких пленок Lean Sheet, предназначенных для термоформованных упаковок, применяемых для жидких полужидких молочных продуктов, минеральные компоненты содержит также лишь срединный слой.

2. Рынок многослойных пленок в России и за рубежом

Не смотря на наличие других видов упаковочных материалов, рынок многослойных пленок и комбинированных материалов на основе полимерных пленок растет стремительными темпами в России и за рубежом. Спрос на данный вид изделий определяется их высокими потребительскими качествами- привлекательным внешним видом, относительной дешевизной, отличными физико-механическими показателями, широким диапазоном выбора компонентов и добавок, придающим материалу практически любые необходимы свойства.

Производство соэкструзионных пленок, полученных методом раздува сегодня- это сложный процесс, требующий строгого соблюдения технологии, сочетания высокой квалификации оператора оборудования и применения новейших достижений химической науки.

1.1 История вопроса

Начало производства многослойных барьерных пленок ведет свое начало с 70 годов XX столетия. Венки Часдрантан, директор лаборатории компании Equuistar Chemicals утверждает, что его научный центр начал разработки и внедрение многослойных полимерных пленок в 1972 году. Марк Фут, коммерческий директор компании Packing Partners LTD считает начало отсчета применения соэкструдированных пленок как минимум как минимум на 20 лет раньше. В начале 50-х годов его предприятие приступило к ламинированию пленок высокого давления с фольгой. "Как только первая тонна ламинированной пленки ушла в утилизацию после ее применения, мы объявили о внедрении процесса соэкструзии полиэтиленовых пленок". Недавно опубликованное исследование всемирно известной Kline&Co., рассматривает факт появления многослойных пленок как следствие следующих обстоятельств:

-необходимость разработки технологии упаковки пищевых продуктов, продляющих их жизнь

-развитие рынков сельского хозяйства в США и странах Средиземноморского бассейна в начале 50-х годов

-ограниченность ресурсов древесно-заготавливающих предприятий, ограниченность природных ресурсов, как следствие- бурное развитие использования композиционных искусственных материалов -полиолефинов.

Соответственно, мировая химическая наука была поставлена перед четкой и конкретной практической задачей- дать сельскому хозяйству прочную, долговечную, адаптированную к конкретным климатическим условиям парниковую пленку и обеспечить пищевую промышленность упаковкой, способной сохранить продукт как можно дольше, воспрепятствовав разрушающему доступу кислорода и ультрафиолета. Работа закипела в крупнейших химических лабораториях крупных компаний на трех континентах. Германия и Франция объединили свои усилия под сводом компании Dupont. Японцы вели разработки в компании Mitsubishi Chemicals. Но наибольших достижений удалось достичь ряду северо-американских университетов и в компаниях на территории США. American National Can и Cryovac быстро вышли в лидеры нового рынка упаковочных материалов.

Антонио Двиделли- старейший сотрудник лаборатории American National Can делится своими воспоминаниями: "Бесспорно, основной двигающий фактор развития этого направления -требования и надоедания пищевиков. Люди хотели покупать свежее и сочное. Им надоели жестяные консервы и замороженные полуфабрикаты. Но не стоит забывать, что за всем всегда стоит доллар. Дешевле! Мы стали делать пленку дешевле однослойной! Этот парадоксальный факт надолго определил развитие целой отрасли. Мощнейший экономический стимул выгоды двигал вперед наши разработки".

Первые достижения технологии были предельно просты, но дали неожиданный, потрясающий эффект. Компания W&H впервые смоделировала опытный экструдер, установленный в European Science Center. Трехслойная головка обеспечила равномерное распределение слоев ПВД и первая пленка была сделана по схеме ААА. Далее, в слои стали добавлять ПП и ПНД. Первые покупатели таких экструдеров стали использовать вторично переработанный гранулят. В компаниях-производителях оборудования об этом даже не было заявлено. К концу 76-го года в Европе и США было продано более 250 трехслойных экструдеров. Японские и американские ученые начали внедрять различные добавки и сополимеры, позволившие комбинировать различные свойства слоев полиэтилена, сваривать не свариваемые материалы, вводить добавки, препятствующие загрязнению головок эктрудеров, повышать прочность и оптические показатели пленок, подготавливать их к процессу ламинирования.

Если немцы, японцы и американцы полноправно поделили рынок многослойной выдувной экструзии, то итальянцы и бразильцы безраздельно властвовали на рынке оборудования для ламинирования. Сочетание фольги и ПЭ, бумаги и ПЭ методом сольвентной ламинации быстро нашли применение в пищевой и химической промышленности.

Рынок развивался крайне интенсивно, несмотря на нестабильность цен на нефть на мировом рынке, высокие цен на сырье и не очень удачный опыт запуска заводов по производству линейного полиэтилена. Очередной научный прорыв отметился в период с 1992 года по 1996. "В начале 90-х основными материалами были ПВД, ПНД и ПП, материалами барьерных слоев- нейлон и ПВД. Позднее стали применяться ПА и EVOH.Разработка принадлежала французской компании EVAL. Это очень характерно, что новинка появилась не в Японии или Германии, а именно во Франции. Это свидетельствует о том, что сегодня отрасль активно развивается во всех странах"-говорит Двиделли. "Двадцать лет назад мы и представить себе не могли, пленка сможет насчитывать до 15 барьерных слоев".

Барьерная пленка сегодня служит на благо потребителя прежде всего в пищевой промышленности. Гаррет Джи-главный эксперт по Восточной Европе консалтинговой компании Kline&Co. утверждает: "рынок многослойных пленок наиболее интенсивно развивается в Европе и Японии, быстрее и масштабнее чем в США или странах третьего мира. Во многих странах, таких как ЮАР этот процесс затруднен нехваткой сырья, большими таможенными пошлинами на пленку, ввозимую из-за рубежа. Подъем, который наблюдается в Восточной Европе, и, особенно, в России, связывается прежде всего в большей разборчивостью потребителей продуктов питания. Потребитель в Северной Америке менее разборчив. Нам подавай "быстрое, горячее и свежее, но прямо сейчас". Парадоксально, но именное Северная Америка считается вестником соэкструзионного прогресса. Технология зародилась в недрах американских корпораций, перекочевала в Европу и Японию, но как снежный ком вернулась к нам"-отмечает эксперт.

Джи утверждает, что новейшие технологии переработки барьерных и многослойных пленок значительно увеличит их экономическую привлекательность в будущем.

2.2 Рынок многослойных пленок сегодня. По какому пути отправилась Россия?

Страны постсоветской транзиции выбрали во многом сходный путь экономического развития, обусловленный как социально-экономической, ментально-этнической общностью, так и общим коммунистическим прошлым. Резонно предположить, что тенденции развития рынка упаковки в целом и рынка многослойных пленок в частности имеет общие закономерности. Две страны бывшего социалистического лагеря наиболее показательны в нашем вопросе. Это Польша и Словакия.

Республика Польша с начала 90-х годов начала свое стремительное развитие, затронувшее все сектора экономики. Рынок упаковки прошел путь своего становления, развития и выхода на европейский уровень за рекордные семь лет. Сегодня в Польше около 3000 компаний занимаются выпуском полимерной пленки, в том числе многослойной.

За последние 2 года объем потребления полимеров и пленок увеличился на 500 000 тонн. Сейчас промышленное потребление увеличивается на стабильные 5% в год. Причина следует искать в насыщении рынка оборудованием и жесткой конкуренции на рынке. В начале 90-х в страну потекли западноевропейские инвестиции. Немецкие и итальянские производители были готовы инвестировать средства в проекты полимерного производства, решая две задачи одновременно: успешные вложения в перспективный, развивающийся рынок "многослоек" и решение проблемы кризиса перепроизводства собственной машиностроительной промышленности. Одновременно Польша, Болгария явились огромным полигоном по восстановлению и продаже европейского оборудования бывшего в употреблении. В 2002 рост отмечался в 8%, а в 2001в 11%. Российский рынок, находящийся и по сей день на стадии своего формирования оказался весьма лакомым куском для восточноевропейских экспортеров. Сегодня наиболее крупные фирмы, доля экспорта в Россию которых составляет от 15 до 35% от общего объема производства, заинтересованы увеличивать объемы продаж в нашу страну. В Польше компании, которые занимаются производством пленки, на 90% являются небольшими "семейными" предприятиями. Они работают на тайваньском и восстановленном европейском оборудовании. Общий уровень организации производства и технологического процесса весьма низкий. Компании не обладают возможностью привлекать высококвалифицированных специалистов-технологов, а компании-производители оборудования не предоставляют технологию бесплатно. Большинство крупных компаний принадлежат западным финансовым структурам. Общий объем инвестиций за 5 лет в данную отрасль составил 7.4 миллиарда USD. По прошествии нескольких лет инвесторы заинтересованы увеличивать сбыт и получать дивиденды. Россия была выбрана как цель экономического "захвата". Основные полимерные холдинги расположены в Польше и Словакии и обеспечивают порядка 78% потребления многослойных пленок в Восточной Европе. Например, компания "Кемовист" (Словакия), владеющая заводами по переработке в Польше, Словакии и Украине. Заводы компании работают на высокопроизводительных машинах фирмы W&H формата 1600 и 2500 мм и на машинах Kiefel и Alpine. Компания использует 80% 3-х слойных пленок для ламинирования и металлизации. Работают на ламинаторах Polytype и печатных машинах W&H.

Компания продает 30% продукции в Словакию, 25% в Чехию, Польша, Россия и Германия потребляет оставшиеся 45%, причем на долю России выпадает 26%.

Трехслойные пленки для пищевой промышленности занимают нишу в 70%, не пищевая промышленность 20% и 10% не упаковочная промышленность. Основным стратегическим партнером — потребителем на 2004-2005 год компания считает Россию и Украину.

Итак, Польша и Словакия прошли сходный путь развития. Ниже перечислены показатели, которые благоприятствовали развитию рынка многослойных пленок:

-дешевизна рабочей силы

-относительно недорогая стоимость электроэнергии

-большие объемы производства пищевой промышленности

-"аграрная страна" с большим потреблением сельскохозяйственных пленок

-приведение законодательной базы страны в соответствие с законодательством стран ЕС и инвестиционная привлекательность

Таблица 1. Показатели экономической привлекательности вложений в производство многослойных линий по степени актуальности

Безусловно, огромное влияние на развитие отрасли оказал и рынок восстановленного оборудования. Хотя стоит отметить, что большинство компаний не использует технический и технологический потенциал своих производств из-за нехватки опыта и знаний, отсутствия высококвалифицированного персонала. Компании-производители европейского оборудования не заинтересованы бесплатно передавать технологию производства, поскольку оборудование не было куплено у них напрямую. Квалифицированные обученные специалисты в области выдувной экструзии крайне дефицитны сегодня даже в Европе.

Вопреки расхожему мнению о серьезном присутствии азиатских (преимущественно тайваньских) производителей на рынке Восточной Европы, это присутствие не сильно сказалось на сегменте производства многослойных пленок. На Тайване всего три серьезных компании занимаются производством многослойных экструдеров, в их числе только одна фирма производит дорогие и высокотехнологичные машины по североамериканской технологии и с европейскими комплектующими. Это фирма Lung Meng Machinery. Обобщая информацию, изложенную Выше, стоит отметить, что Восточная Европа стремительно прошла путь развития рынка многослойных пленок благодаря большим целевым инвестициям, большому спросу на данную продукцию и работе ряда компаний, которые были в состоянии этот спрос удовлетворить. Вопрос о предполагаемом пути России будет рассмотрен не полностью без обращения к примеру развития полимерной промышленности некоторых штатов США и такой страны, как Япония.

Рынок многослойных пленок США, как барьерных, так и не барьерных находился под пристальным вниманием ученых-химиков и специалистов в области технологий полимерной промышленности. Любопытен тот факт, что в самих США далеко не все научные разработки и новшества ложились на стол проектировщиков оборудования в виде чертежей готовых решений. Если в Японии и Европе все научные достижения были поставлены на службу бизнеса, то в Штатах они зачастую являлись исключительно предметом научного исследования. Вместе с эмиграцией многих молодых ученых в Канаду, в этой стране началось интенсивное воплощение теоретических наработок американских компаний. Не удивительно, что сегодня каждый второй многослойный экструдер в США родом из Канады. Тем ни менее, рынок потребления многослойных пленок в США, особенно в период с 1987 по 2001 год развивался весьма благоприятно. В таблицах ниже приведена статистика производства, продаж многослойных пленок в некоторых штатах, количества задействованного технического персонала.

Таблица №2

Сравнительная таблица объемов производства однослойных и многослойных пленок в Калифорнии в 2001 году

|

Продукт |

Кол-во компаний

|

ФЗП |

Тыс/часы |

Число сотрудников |

Занятых в производстве |

Объем пр-ва тыс/тонн в год |

|

Однослойная пленка |

156 |

529 507 |

219 |

14828 |

11543 |

7 657 000 |

|

Многослойная пленка |

60 |

435 123 |

221 |

8201 |

6493 |

3 94 2 000 |

Таблица №3

Таблица статистики основных показателей производства трехслойных пленок в штате Калифорния в 1991 и 2001 гг.

|

Год и коды организации NAICS |

Направление |

Кол-во компаний со штатом свыше 20 человек |

Кол-во компаний со штатом менее 20 человек |

Кол-во персонала |

ФЗП (в 1000$) |

Кол-во рабочих, занятых в пр-ве |

Тыс/ Часы |

Стоимость сырья (в 1000$) |

|

1991326112 |

Пр-во многослойных пленок для с/х и под ламинацию |

124 |

2567 |

14828 |

|

11543 |

210 |

1929 680 |

|

2001/267120 |

Пр-во многослойных пленок для с/х и под ламинацию |

78 |

1116 |

7654 |

|

6312 |

220 |

876 123 |

Как видно из вышеприведенных таблиц, объем производства пленок вырос значительно за 10 лет. Объем потребления многослойных пленок сегодня практически равен объему потребления однослойных. Причем специалисты прогнозируют неуклонный рост потребления "многослоек" и изменения пропорции. Стоит отметить, что штат Калифорния был выбран случайно. Приобретенный нами отчет U.S. Census Bureau содержит информацию по всем регионам. Подобная тенденция прослеживается и в других штатах.

Теперь обратимся к опыту Японии. В этой стране развитие рынка многослойных пленок тесно связано с корпоративной системой построения японского бизнеса и может быть особенно интересно для нашего исследования.

Сорико Мукасава, менеджер JPCC (Japan Packing Consultants Corp.) считает долю рынка упаковке в японской экономики "огромным". "Объем продаж гибкой упаковки в Японии за неполный 1993 год составил 56.6 миллионов долларов США. Японский полимерный бизнес очень закрыт и поделен между 5-10 игроками на рынке, которые владеют как технологиями, так и средствами производства. Такие компании как Toyo Seikan продают в год на сумму свыше 5 миллиардов долларов упаковочной продукции, немалую долю которых составляют многослойные пленки. В нашей стране первые разработки были реализованы еще в 1967 году. Тогда это был совместный проект с немцами, компанией Nippon Zellerbach W. В последствии несколько компаний, которые вели свои разработки в области экструзии открыли свои запатентованные методы ориентирования пленки. Это такие компании как Kurcha Chemical, Nisseki Plast, Mitsubishi Plastics, Kurrion Kasei и другие. Эти компании-лидеры в разработке композиций слоев из ПВД, ПНД, ПП, EVOH, EVA, РА. В этом году в Японии было произведено свыше 101 000 тонн трехслойной и пятислойной пленки." Для относительно маленькой страны это огромный показатель. 80% пленки производится для дальнейшей ламинации. 20% из этих 80-ти уходят на пастообразные и снеки, 16% на мучные изделия, 14 % на гранулированные продукты, 12% на продукты глубокой заморозки, 9% для упаковки приправ и 4% для свежих продуктов и сухих смесей. 120 производителей, крупных и мелких в 2003 году произвели порядка 1 миллиарда единиц продукции. Япония одна из уникальных стран, которые производят абсолютно весь спектр сырья, начиная ПНД и ПВД и заканчивая красителями и добавками.

Итак, опыт обеих стран предполагает наличие двух обязательных составляющих:

1. наличие капитала, который готов быть инвестирован в производство

2. наличие технических разработок, позволяющих обеспечивать высокие показатели технологического процесса.

Россия сегодня идет по пути США и Японии- по пути, предполагающем работу на новом оборудовании, обеспеченным техническим сопровождением. Несколько машин азиатского происхождения работающие в России не в состоянии обеспечивать высокое качество конечного продукта. В ближайшее время в России будет монтирована первая машина компании Lung—Meng-единственной компании, обеспечивающей европейское качество технологического процесса.

2.3 Рынок многослойных пленок в России.

Рынок многослойных пленок в России сегодня по самым разным оценкам переживает небывалый за последние годы подъем. Специалисты связывают тенденции увеличения объемов потребления барьерных и трехслойных пленок со следующими обстоятельствами:

-подъем и увеличение объемов производства пищевой промышленности после кризиса 1998 года.

-ужесточение конкуренции на рынке однослойных пленок

-привлечение дополнительных инвестиций в полимерную отрасль промышленности

-увеличение объемов ввозимого оборудования для переработки полимеров

В настоящее время в России, по экспертной оценке специалистов, предприятий, участков и цехов, выпускающих различные виды полимерных пленок, насчитывается около 1800. Из них порядка 25 компаний выпускают многослойные пленки, 9 из них делают барьерные пленки. Список компаний производителей приведен ниже. На сегодняшний день общий объем потребления многослойных пленок оценивается специалистами (в тоннах) от 90 000-105 000 тонн. Из них 43% пленок импортируются в Россию, порядка 37 % производится внутри страны и в ней же потребляются, оставшиеся 10 % производятся в России и экспортируются, преимущественно в страны ближнего зарубежья.

Ниже приведена таблица данных о ввозимых объемах пленки в Россию за 2001 год. По оценкам Госкомстата РФ, с 2001 по 2002 год объем ввозимых пленок увеличился минимум на 40%.

РЕЙТИНГ ОСНОВНЫХ СТРАН-ПОСТАВЩИКОВ ПО НАТУРАЛЬНОМУ ОБЪЕМУ ПОСТАВОК В РОССИЮ МНОГОСЛОЙНЫХ ИЛИ КОМПЛЕКСНЫХ НЕПОРИСТЫХ МАТЕРИАЛОВ, ПОЛУЧЕННЫХ НА ОСНОВЕ ПРОДУКТОВ ПОЛИПРИСОЕДИНЕНИЯ ЗА 2001 Г.

|

Наименование страны-поставщика |

Объем поставок |

|||

|

в натуральных показателях |

в стоимостных показателях |

|||

|

кг |

% |

$ |

% |

|

|

БЕЛЬГИЯ |

2 263 045,00 |

21,53 |

1 116 786,00 |

8,60 |

|

ГЕРМАНИЯ |

1 285 213,00 |

12,23 |

3 611 408,00 |

27,82 |

|

ИТАЛИЯ |

639 197,00 |

6,08 |

1 372 523,00 |

10,57 |

|

ТУРЦИЯ |

628 953,00 |

5,98 |

1 878 898,00 |

14,48 |

|

ПОЛЬША |

584 050,00 |

5,56 |

283 901,00 |

2,19 |

|

ЧЕХИЯ |

564 282,00 |

5,37 |

362 174,00 |

2,79 |

|

УКРАИНА |

483 377,00 |

4,60 |

1 143 795,00 |

8,81 |

|

ШВЕЦИЯ |

481 795,00 |

4,58 |

520 830,00 |

4,01 |

|

ВЬЕТНАМ |

350 638,00 |

3,34 |

113 614,00 |

0,88 |

|

ИНДОНЕЗИЯ |

342 847,00 |

3,26 |

102 854,00 |

0,79 |

|

МАЛАЙЗИЯ |

206 070,00 |

1,96 |

62 745,00 |

0,48 |

|

СИНГАПУР |

194 828,00 |

1,85 |

65 138,00 |

0,50 |

|

ФРАНЦИЯ |

173 231,00 |

1,65 |

87 589,00 |

0,67 |

|

ВЕЛИКОБРИТАНИЯ |

154 221,80 |

1,47 |

531 218,00 |

4,09 |

|

ИРАН |

153 999,00 |

1,47 |

56 364,00 |

0,43 |

|

ЕС |

74 457,00 |

0,71 |

66 132,00 |

0,51 |

|

РЕСПУБЛИКА КОРЕЯ |

70 937,00 |

0,67 |

75 696,00 |

0,58 |

|

ГРЕЦИЯ |

67 369,00 |

0,64 |

35 171,00 |

0,27 |

|

ТАИЛАНД |

62 721,00 |

0,60 |

16 307,00 |

0,13 |

|

ТАЙВАНЬ |

47 352,00 |

0,45 |

17 288,00 |

0,13 |

|

АВСТРИЯ |

45 653,00 |

0,43 |

31 716,00 |

0,24 |

|

ВЕНГРИЯ |

38 946,00 |

0,37 |

58 398,00 |

0,45 |

|

ИЗРАИЛЬ |

38 729,00 |

0,37 |

130 044,00 |

1,00 |

|

ШВЕЙЦАРИЯ |

35 922,00 |

0,34 |

23 809,00 |

0,18 |

|

КИТАЙ |

27 279,00 |

0,26 |

140 892,00 |

1,09 |

|

НИДЕРЛАНДЫ |

19 931,00 |

0,19 |

59 799,00 |

0,46 |

|

СЛОВАКИЯ |

17 165,00 |

0,16 |

180 232,00 |

1,39 |

|

ПОРТУГАЛИЯ |

5 108,00 |

0,05 |

19 223,00 |

0,15 |

|

ДАНИЯ |

4 540,00 |

0,04 |

19 652,00 |

0,15 |

|

НОРВЕГИЯ |

2 808,00 |

0,03 |

7 289,00 |

0,06 |

|

ФИНЛЯНДИЯ |

1 696,00 |

0,02 |

5 213,00 |

0,04 |

|

ЯПОНИЯ |

660,00 |

0,01 |

127 453,00 |

0,98 |

|

ИНДИЯ |

50,00 |

0,00 |

389,00 |

0,00 |

|

США |

46,70 |

0,00 |

213,00 |

0,00 |

|

ИСПАНИЯ |

28,00 |

0,00 |

100,00 |

0,00 |

|

РАЗНЫЕ |

1 444 306,86 |

13,74 |

654 476,00 |

5,04 |

|

Итого |

10 511 451,36 |

100,00 |

12 979 329,00 |

100,00 |