Что важно при выборе узкорулонных флексографских машин

| // Денис Кузнецов |

Введение

Рынок узкорулонного флексографского оборудования в России начал развиваться менее 10 лет назад, и сейчас на нем представлены практически все известные мировые производители. Сориентироваться в таком многообразии довольно сложно даже специалисту. Узкорулонные флексомашины являются одним из самых разнообразных типов оборудования — зачастую невозможно найти две машины одинаковой комплектации одного и того же производителя. Огромная номенклатура опций и разнообразие выпускаемой продукции способны вызвать состояние легкого шока, а полагаться на мнение продавцов машин можно не всегда. Поэтому люди, неплохо разбирающиеся в офсетных машинах, подчас теряются, когда перед ними ставится задача расширить производство за счет установки флексографской машины.

Тем не менее, попытаться разобраться в подобном многообразии все-таки можно. В этом должна помочь данная статья, в которой описаны основные критерии выбора с учетом технических (конструкция и дополнительное оборудование) и технологических характеристик машины (ширина, красочность, скорость и т.п.).

Вид продукции

Перед выбором узкорулонной флексографской машины в первую очередь нужно определиться с тем, что машина будет производить. И если 10 лет назад понятие "узкорулонная флексографская машина" прочно ассоциировалось с печатью самоклеящихся этикеток, то сейчас ответ на этот вопрос совсем не так прост.

Раньше разделение машин по типу продукции было весьма прозрачным — гибкая упаковка*, картонная упаковка и обои печатались на широкорулонных машинах, а самоклеящиеся этикетки, ярлыки, термочеки, скотч — на узкорулонных.

Однако устойчивая тенденция к сокращению тиражей привела к тому, что печатать небольшие заказы на машинах с большой шириной рулона стало невыгодно. Одновременно с этим фирмы, производящие узкорулонные машины, стали предлагать новые модели с увеличенной шириной печати. Новые машины, сохраняя все достоинства узкорулонных (отработанные конструкции, наличие отделочных секций, компактность и др.), позволяли брать заказы на печать небольших тиражей гибкой упаковки. Через некоторое время появились уже специализированные машины, предназначенные для печати в первую очередь на пленках. Другое направление в развитии узкорулонных машин было связано с печатью картонной упаковки — заготовок для картонных коробок. В противоположность машинам для гибкой упаковки, они имели мощные высекальные секции, способные справиться с толстыми сортами картона.

Доля универсальных машин на рынке неуклонно увеличивается, однако пока основной продукцией узкорулонных машин остаются самоклеящиеся этикетки. Поэтому сначала мы рассмотрим основные параметры для машины, предназначенной для печати самоклейки. Устройства, необходимые для производства гибкой и картонной упаковки будут рассмотрены в соответствующих разделах.

Конструкция машины

По уровню технологических возможностей все машины можно условно разделить на машины начального, среднего и высокого уровня.

Машины начального уровня характеризуются небольшими размерами, обычно имеют 1-3 секции и ширину рулона до 180 мм. Они предназначены для печати несложных работ (например, чеки для кассовых аппаратов, скотч-ленты, колбасной оболочки и т.п.). Машины среднего уровня ориентированы на выпуск полноцветной (4-5 красок) этикетки или упаковки и имеют широкую номенклатуру дополнительных опций. Машины высокого уровня помимо этого, имеют высокий уровень автоматизации и снабжены множеством приспособлений, повышающих эффективность работы.

Речь пойдет о выборе машины среднего уровня, поскольку именно они доминируют на рынке.

Схема построения машины

По типу построения узкорулонные машины делятся на линейные, планетарные и ярусные. Подавляющее большинство узкорулонных машин составляют машины линейного секционного построения. Преимущества таких машин — простота конструкции, легкость дооснащения дополнительным оборудованием, удобство в обслуживании.

Планетарные машины весьма компактны и обладают рядом преимуществ перед линейными (стабильность приводки, меньше путь проводки полотна и др.). Однако "планетарки" дороже секционных машин такой же красочности на 20-30% из-за более сложной конструкции. Кстати, среди машин начального уровня довольно много планетарных. Это связано с тем, что более-менее приемлемая точность совмещения красок на простых машинах может быть получена только при использовании центрального печатного цилиндра.

Узкорулонные ярусные (они же стэковые, с вертикальным расположением секций) машины встречаются довольно редко, т.к. у этой схемы нет других видимых преимуществ, кроме небольшой занимаемой площади и большей длины сушек. Обычно это небольшие машины начального уровня.

Механика

Очевидно, что конструкция машины во многом определяет надежность и долговечность работы и заслуживает самого пристального внимания.

Крепление печатных секций может быть консольным (секция крепится одной стороной) и двухсторонним (с опорой секции на две стенки). Машины с шириной рулона до 330 мм часто имеют консольное крепление печатных и высекальных секций. Такая конструкция менее жесткая, особенно уязвимое место — секция высечки. Использование тяжелых высекальных штампов разбалтывает крепление секции, что отрицательно сказывается на качестве работы. У консольной схемы есть и преимущества. Она более дешева и обеспечивает более удобный доступ к секциям.

Стоит обратить внимание на толщину стенок станины и печатных секций, а также на металл, из которого они изготовлены. Толщина стенок у разных машин варьируется от 15 до 30 мм. Чем толщина больше, тем лучше, однако, машина должна укладываться в заданные весовые характеристики, иначе она провалится сквозь перекрытие. В качестве металла может использоваться сталь или алюминий; лучше всего — никелевая сталь.

Немаловажен и тип используемых подшипников, шестерен и редукторов. Хорошо, если машина собрана с использованием комплектующих всемирно известных производителей (см. табл. 2). Желательно получить сведения о классе обработки шестерен. Чем меньше число, тем выше класс (лучшие машины — ISO DIN 5).

Тип вспомогательных приводов также говорит о многом. Сейчас существует тенденция отказа от использования в машинах гидравлических приводов, вместо них стараются применять электрические и пневматические, на это стоит обратить внимание.

Модуль размотки

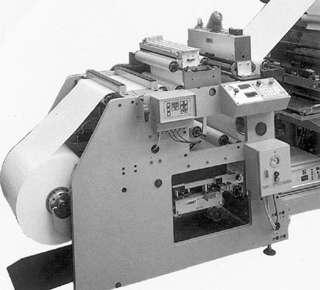

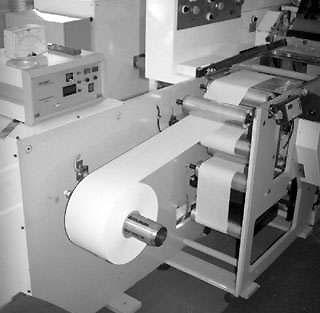

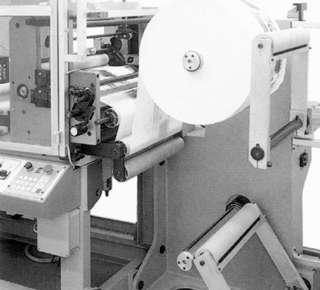

"Начало" машины — модуль размотки. Первая характеристика — максимально возможный диаметр рулона. При работе с самоклейкой (обычно ее толщина вместе с подложкой не превышает 150 мкм) будет достаточно 600 мм, это позволит использовать рулоны длиной 2000 м. Большинство узкорулонных машин позволяют использовать рулоны диаметром 750-1000 мм. Крепление пневматического шпинделя, на который одевается рулон, может быть консольным (см. фото 2) и двухсторонним (см. фото 1). Здесь ситуация такая же как и с печатными секциями — консольное крепление удобнее, двухстороннее надежнее.

Загрузка рулона часто механизирована (при консольном креплении поднимается сам шпиндель, при двухстороннем — шпиндель устанавливается на подъемных рычагах). Наиболее удобный вариант — бесшпиндельный модуль намотки с конусными зажимами. При его использовании время загрузки минимально и можно использовать рулоны с втулками разного диаметра, но такая система более громоздка и на узкорулонных машинах встречается редко. Помимо стандартного одношпиндельного модуля размотки иногда можно встретить автоматические двухшпиндельные или турельные модули, обеспечивающие безостановочную размотку. Их применение оправдано только при очень больших тиражах.

Фото 1. Модуль размотки с двухсторонним креплением рулона

Фото 2. Модуль размотки с консольным креплением

Система контроля натяжения полотна

Стабильность натяжения полотна — один из важнейших факторов, влияющих на качество печати. В машине существует несколько узлов, существенно влияющих на натяжение. Это модуль размотки, пары прижимных валиков, подающие и тянущие валики, и модуль намотки (при прохождении печатных секций натяжение полотна тоже изменяется, но незначительно). Путь от одного узла до другого называется зоной контроля. В идеале, в каждой из этих зон необходима система, поддерживающая заданное натяжение (в лучших машинах применяются 4-х и 5-зонные системы). Соответственно, чем больше зон контроля, тем лучше.

Существует два типа устройств, с помощью которых может контролироваться натяжение — это "танцующие" валики и тензодатчики. Первый вариант наиболее распространен. Принцип работы системы с "танцующим валиком" прост. При изменении натяжения полотна "танцующий" валик меняет свое положение относительно фиксированных проводящих валиков. Это изменение позиции улавливается сенсорами, которые увеличивают или уменьшают силу торможения на размотке (или дают сигнал двигателю, приводящему в движение валики или шпиндель размотки), восстанавливая заданное натяжение полотна. Недостатки этой системы — невысокая точность, значительная инерционность, особенно заметная при высоких скоростях, танцующие валики вместе с фиксированными проводящими валами занимают дополнительное место на машине.

Система с тензодатчиками свободна от этих недостатков. Тензодатчики устанавливаются с двух сторон проводящего ролика. Сигнал, получаемый датчиками, непосредственно управляет серводвигателем, тормозом или муфтой, которые изменяют натяжение до заданного значения. Такая система (называемая еще замкнутой, так как сигнал на выходе фактически управляет сигналом на входе) очень точна, отображает реальное натяжение полотна в данный момент времени (в аналоговой или цифровой форме) и не занимает дополнительного места. Недостаток у систем с тензодатчиками один — цена.

Системы бокового равнения полотна

На узкорулонных флексографских машинах устанавливаются системы равнения полотна с вращающейся кареткой. На каретке установлены два (иногда один) ролика, через которые проходит полотно. Датчик отслеживает сдвиг края полотна, при его обнаружении каретка поворачивается, компенсируя уход материала. Каких-либо значительных различий в устройстве у систем разных производителей нет. Иногда каретка объединяется со столом для склейки полотна. Также на каретке могут устанавливаться устройства коронной обработки или очистки материала. Это позволяет сэкономить место, но ограничивает выбор типа устанавливаемого устройства.

Проводка полотна

Длина проводки полотна через машину влияет на количество отходов при приладке и печати (для шестикрасочной машины длина проводки может составлять 15-25 м). Чем она меньше, тем лучше. Если при печати иногда не будут использоваться некоторые секции, хорошо, если есть возможность провести полотно напрямую (в обход неиспользуемых секций), это сэкономит материал. Для работы со сложными материалами проводящие валики могут иметь специальное покрытие.

Печатные секции

На узкорулонных машинах стандартным является красочный аппарат с негативной установкой ракеля. В последнее время на старших моделях машин появились закрытые ракельные системы (камерные ракели), гарантирующие отсутствие разбрызгивания краски и обеспечивающие более стабильное снятие краски с анилоксового вала. Это самый лучший, но и самый дорогой тип красочного аппарата. В красочных аппаратах узкорулонных машин используются керамические анилоксовые валы с углом гравировки 60°.

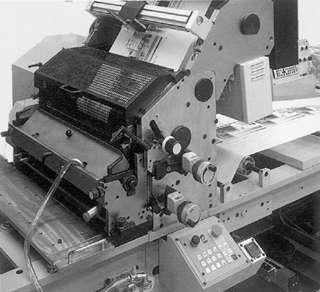

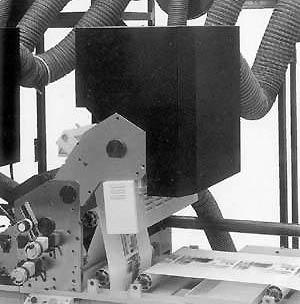

Фото 3. Печатная секция

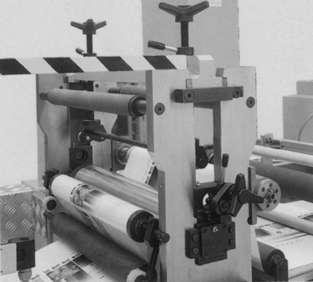

С анилоксового вала краска переходит на печатную форму. Печатная форма может быть закреплена либо на формном цилиндре, либо на формной гильзе. Формные цилиндры бывают двух видов — с шейками и полые (см. рис. 4). Во втором случае формный цилиндр сначала надевается на ось, фиксируется, после чего устанавливается в печатную секцию. Цилиндры без шеек используются чаще, поскольку они легче, дешевле и занимают меньше места.

Во многих машинах могут также использоваться формные гильзы. Преимущество этой системы в том, что собственно валов, на которые одевается гильза, нужно 1-2 комплекта. Сама гильза стоит гораздо дешевле формного цилиндра. Особенно ярко преимущества формных гильз проявляются при использовании прямого привода формных цилиндров (подробнее об этом см. раздел "Повышение эффективности").

Фото 4. Формные валы: с шейками (а) и полый (б)

После установки формного цилиндра необходимо отрегулировать совмещение красок. Приращение шага печати во всех узкорулонных машинах составляет 1/8", то есть 3,175 мм (реже 1/6" или 1/4"). Диапазон регулировки точной приводки обычно лежит в пределах ± (6-10) мм. Если цилиндр был установлен с большей погрешностью, его придется переустанавливать. Иногда выполнить эту операцию проще благодаря специальному фиксатору, при нажатии на который шестерни выводятся из зацепления, и можно провернуть цилиндр вручную, установив его в требуемую позицию. Операции по регулировке приводки могут быть механизированы и автоматизированы. Иногда поперечная приводка осуществляется перемещением всей печатной секции, однако, такая конструкция менее надежна.

Регулировка натиска (давления между формным и печатным цилиндром) производится с двух сторон. Рукоятки, с помощью которых устанавливается натиск, могут находиться с одной или с обеих сторон печатной секции (первый вариант, безусловно, удобнее). Для удобства регулировки рукоятки могут быть снабжены индикатором (иногда даже цифровым), показывающим относительное перемещение цилиндров. То же самое относится к рукояткам управления подачей краски и ручкам регулировки прижима ракеля. Все эти операции могут быть механизированы.

Секции высечки

В стандартной комплектации узкорулонных машин обычно есть одна секция высечки. Опционально это количество может быть увеличено до трех и более. Секция высечки испытывает наибольшие динамические нагрузки во время работы, поэтому ее жесткость должна быть максимальной. Следует обратить внимание на возможность производить высечку как сверху, так и снизу. Это может быть осуществлено как перестановкой высекального и опорного цилиндров, так и изменением проводки полотна через секцию с использованием дополнительных валиков. Первый вариант предпочтительней, поскольку при этом не требуется платить лишних денег за валики. Следует проверить наличие возможности регулировки поперечной приводки, которая отсутствует у дешевых моделей (сказанное выше про приводку печатных секций, верно и для высекальных). Для контроля величины давления полезно использовать специальные приборы, показывающие величину давления (в цифровом или аналоговом виде).

Фото 5. Тянущие валики перед последней секцией высечки

Системы удаления облоя

Секция должна быть оснащена подвижным валиком, позволяющим регулировать угол отделения облоя, поскольку для разных материалов оптимальный угол различен. Полезной является система подогрева материала (это может быть плоская плита или нагреваемый ролик), при ее использовании облой легче отделяется от материала. После отделения облоя необходимо его куда-то убрать. Самый простой и распространенный вариант — намотка на отдельный шпиндель. Желательно иметь ролик, прессующий рулон с облоем, это позволит уменьшить число остановок машины для снятия рулона. Лучше, если шпиндель намотки облоя имеет независимый привод. В некоторых машинах используется система прессования облоя с конвейерным удалением, при использовании такой системы машину останавливать не надо, так как облой прессуется в виде непрерывной ленты.

Секция продольной разрезки полотна

Эта секция часто поставляется опционально. Обычно используются два типа разрезки — ножничный и дисковый. Дисковые ножи используются обычно для разрезки бумаги, более дорогая ножничная система может использоваться для пленок и картона. Обязательно нужно выяснить, какова минимальная ширина разрезки.

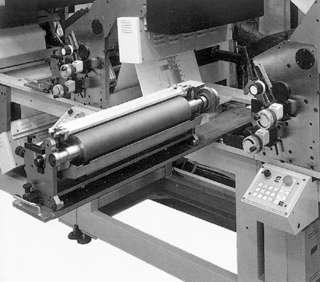

Модуль намотки

Итак, после печати и отделки, полотно поступает на намотку. Стандартно все машины оснащаются одношпиндельным модулем намотки, с максимальным диаметром рулона 600-800 мм. Крепление шпинделя намотки обычно всегда консольное, так как подразумевается, что ролики с готовой продукцией будут иметь заведомо меньший диаметр и вес, чем рулон чистого материала. Если указанного диаметра недостаточно, обычно можно установить модуль намотки с увеличенным диаметром. Практически всегда возможна установка второго шпинделя намотки, он необходим, когда печать идет в несколько ручьев, и ролики распускаются в шахматном порядке. Иногда на узкорулонных машинах можно встретить модуль безостановочной намотки. Этот модуль производит намотку и автоматическую приклейку материала к новой втулке по достижении заданного диаметра рулона. Модули для автоматической намотки больших (диаметром свыше 500 мм) роликов имеют два шпинделя, и применяются при больших объемах печати. Модули для маленьких роликов имеют 4-6-шпиндельную турель, диаметр роликов ограничен 200-300 мм. Вообще, роспуск большого рулона на маленькие удобнее выполнять на отдельной бобинорезальной машине.

Ширина машины и ее красочность

Какой ширины бывают машины?

Все представленные на рынке узкорулонные машины приблизительно относятся к ряду ширин 180-250-330-420-520-620 мм (7-10-13-16-20 и 24 дюйма у английских и американских машин). Стоит обратить внимание, какая ширина указана в названии машины — максимальная ширина рулона или максимальная ширина печати. Максимальная ширина печати незначительно (на 10-15 мм) меньше ширины рулона, но иногда это может оказаться критичным. В рамках одной серии машин обычно выпускаются машины не более чем с 2-3 вариантами ширины полотна. Если же вариантов ширины больше, то вполне возможно, что узкая машина окажется чересчур дорогой, а широкая — будет иметь недостаточно жесткую конструкцию.

Таблица 1. Количество печатных секций для различных видов работ

|

Виды продукции |

Минимальная |

Обычная |

Максимальная |

|

Термочеки |

1 |

2 |

4 |

|

Колбасная оболочка |

1 |

3 |

6 |

|

Самоклеящаяся этикетка |

3-5 |

6 |

до 14 |

|

Картонная упаковка |

5 |

6 |

12 и более |

|

Гибкая упаковка |

6 |

6 |

10 |

Какая ширина лучше?

Ширина 180 мм или менее была весьма популярна раньше, и такие машины можно часто встретить на рынке подержанного оборудования. Сейчас эти машины практически исчезли из производственных программ. Их заменили машины с шириной печати 250-280 мм. Именно эти машины сейчас наиболее популярны. Такая ширина прекрасно подходит для печати большинства заказов, этикетки умещаются в 1-2 ручья. Однако довольно часто приходится печатать заказы, где высота этикетки оказывается больше 15 см. В этом случае ширина 280 мм уже не позволяет разместить две этикетки поперек полотна, и работает только часть машины. Если предполагается, что значительную часть заказов будут составлять большие этикетки, лучше выбрать ширину 330 мм. Машины с шириной 420 мм и более можно отнести к универсальным машинам, на них уже можно печать гибкую и картонную упаковку. Понятно, что при печати только самоклейки ширина более 330 мм целесообразна лишь в случае печати очень больших тиражей.

Максимальная длина оттиска

Диапазон длин печати обычно рассматривается как вторичный показатель. Тем не менее, здесь есть один тонкий момент. Машины с шириной 250-330 см обычно имеют максимальный шаг печати от 380 до 610 мм. Важно помнить, что производителями высекальных инструментов обычно рекомендуется использовать магнитные цилиндры с длиной окружности не меньшей, чем ширина машины (это связано с прогибом тяжелого цилиндра). То есть, при ширине машины 330 мм длина окружности магнитного цилиндра (а, соответственно, и формных) должна быть не меньше 330 мм. В то же время формные цилиндры с большой длиной оттиска тяжелее, менее удобны в обращении, дороже и менее выгодны при небольших тиражах. Поэтому чем больше максимально возможный шаг печати, тем легче выбрать золотую середину.

Выбор количества печатных секций

Сколько же печатных секций должна иметь машина? Для машин, которые будут печатать такую продукцию, как термочеки, колбасная оболочка, скотч, где обычно не требуется полноцветная печать — от 1 до 4-х. Конструкции многих машин начального уровня предполагают 3-х красочную печать, четвертая секция обычно является опциональной.

Для машин более высокого уровня, ориентированных на выпуск полноцветной самоклеящейся этикетки, минимальное количество секций — 5. Дело в том, что вне зависимости от того, краски какого типа будут использоваться на машине (о них речь пойдет дальше), последняя секция почти всегда используется под лак, и чаще всего это УФ-отверждаемый лак. Воднодисперсионный лак в узкорулонной флексографии встречается редко, поскольку УФ-лак имеет ряд хорошо известных преимуществ. Это высокий глянец, хорошие защитные свойства, а главное — УФ-лак позволяет придать достойный вид этикетке, отпечатанной на более дешевой бумаге.

Однако приобретение 5-секционной флексографской машины оправдано только в случае острой нехватки средств. Дело здесь вот в чем. В отличие от офсетной печати, печать смесевыми цветами (т.е. цвета Pantone) во флексографии очень распространена. Очень большое количество этикеток вообще не содержат в дизайне триадных цветов! А при необходимости печатать вместе с полноцветным изображением, к примеру, логотип заказчика дополнительным цветом, свободных секций уже не остается. Воспроизвести же точно цвет Pantone триадными флексографскими красками гораздо сложнее, чем в офсете.

Другой серьезный аргумент против приобретения 5-красочной машины — проблема "растра и плашки". Дело в том, что размещая на одной флексографской форме плашки (или штриховое изображение) и мелкий растр, неизбежно потеря качества при воспроизведении одного из этих элементов. Для хорошей пропечатки плашки необходимо использовать низколиниатурный анилоксовый вал и увеличивать натиск, что приведет к забиванию растра и чрезмерному растискиванию. И наоборот, при воспроизведении растра, используя анилокс с высокой линиатурой и минимальный натиск, получаем бледную, неравномерно пропечатанную плашку. Поэтому при подготовке макета стараются разнести на две формы хотя бы одну из красок (ту, где это наиболее критично, обычно черную), для чего и нужна дополнительная секция. При печати на прозрачных пленках, а также на металлизированных пленках и бумагах к триадным краскам добавляется еще белая кроющая. И хотя при печати на пленках лак обычно не используется, иногда приходится печатать белую краску в двух секциях, чтобы получить требуемую плотность краски.

Итак "оптимальное минимальное" количество красочных секций для узкорулонной машины — 6. Классическая схема печати — CMYK+Pantone+лак.

В каком случае может понадобиться больше секций? 7 секций позволяют печатать большинство этикеток. При печати в два ручья появляется возможность использовать под смесевые краски уже две секции — по одной на каждый ручей. Кстати, некоторые дешевые модели машин имеют общую цельную станину на две печатные секции и не могут быть сконфигурированы в пять или семь секций.

8 и более секций нельзя назвать экзотикой. Таких машин установлено уже довольно много. Для каких работ это обязательно? В первую очередь для печати сложных этикеток. В качестве примера можно привести этикетку на прозрачной пленке. Сначала зеркально печатается изображение, которое должно быть видно с обратной стороны, затем наносится слой белой краски, после чего печатается изображение лицевой стороны. Нетрудно посчитать, что если изображение полноцветное с обеих сторон, то потребуется минимум 9 секций. При выборе количества секций необходимо учитывать и то, что многие машины сейчас позволяют установку секций других видов печати на место флексографских. Использование других способов печати выходит за рамки данной статьи, однако, стоит упомянуть ротационную трафаретную печать как самый популярный среди всех. Принципиально возможны три варианта установки сменных секций — платформенный (он же кассетный), жестко фиксированный или установка секции вторым ярусом с возможностью продольного перемещения по направляющим. Универсальность, которую дает каждый из этих вариантов, прямо пропорциональна его стоимости.

Схема узкорулонной флексографской машины

Выбираем тип красок и тип сушки

После того, как появилась определенность с количеством печатных секций, необходимо выбрать тип красок, которые будут использоваться для печати. Это могут быть краски УФ-отверждения, водные или спиртовые.

Краски УФ-отверждения

Большинство узкорулонных машин, устанавливаемых сейчас, предназначены именно для работы с УФ-красками. Их использование дает ряд важных преимуществ. Из "потребительских" свойств это, в первую очередь, отличные насыщенность и глянец. "Печатные" преимущества — УФ-краски позволяют печатать с более высокой линиатурой, их можно оставлять в машине на ночь, при их использовании легче получить желаемый цвет, расход их меньше. Фактически, у УФ-красок есть только один недостаток. Килограмм УФ-краски стоит в 2-4 раза дороже, чем водной или спиртовой, и несмотря на прогнозы, имевшие место несколько лет назад, ее стоимость почти не снижается. Кроме того, для отверждения красок необходимы УФ-сушки, которые достаточно дороги — их стоимость может составить 10-20% стоимости всей машины. Тем не менее, именно УФ-краски задают стандарт качества во флексографии и для печати самоклеящейся этикетки это оптимальный выбор.

Водные краски

Этому типу красок присущ ряд недостатков. Эти краски необходимо разводить водой до рабочей вязкости и впоследствии поддерживать вязкость в течение всего тиража. Так как количество воды, которое нужно для разведения, заранее определить сложно, то и вариации цвета могут оказаться весьма существенными. Избыток воды уменьшает насыщенность краски, поэтому продукция, отпечатанная водными красками, иногда выглядит бледновато. Водные краски сложнее смывать, особенно если они успели подсохнуть. Адгезия водных красок к невпитывающим материалам весьма посредственная (сильно зависит от серии и материала, но в любом случае хуже, чем у красок других типов). Растискивание при использовании водных красок выше, поэтому качественная печать высоких линиатур сложнее.

Однако у водных красок есть главное достоинство — в 2-4 раза меньшая, чем у УФ-красок, цена. Из вышесказанного ясно, что водные краски лучше всего использовать для печати несложных работ на бумажных материалах. Однако, при некотором навыке, можно добиться качества печати, близкого к УФ-краскам.

Спиртовые краски

Роль растворителя в спиртовых красках выполняет смесь спирта и сложного эфира (например, 80% этанола и 20% этилацетата). Недостатки по сравнению с УФ-красками у спиртовых красок те же, что и у водных, за исключением двух моментов: спиртовые краски хорошо закрепляются на невпитывающих поверхностях и их легче смывать. К специфическим недостаткам относятся резкий запах растворителя (нужна хорошая система вытяжки), необходимость утилизации отработанных красок и пожароопасность. Машина, работающая на спиртовых красках, должна иметь взрывобезопасное исполнение электрических разъемов. Стоимость спиртовых красок приблизительно равна стоимости водных.

Кстати, при оценке стоимости красок, необходимо учитывать то, для какого производства они предназначены. Краски для производства этикетки (так называемые "лейбл-краски") фасуются в небольшие банки и канистры — 5-10 кг. Это относится к водным и УФ-краскам. Краски для производства упаковки (водные и спиртовые) фасуются в банки по 20 и 25 кг и в 200-литровые бочки. При том, что некоторые серии "лейбл-красок" и упаковочных красок могут быть практически одинаковы по своим потребительским свойствам, их цена может отличаться в 1,5-2 раза.

Типы сушек

Для сушки, точнее, полимеризации УФ-красок необходимы устройства УФ-сушки. Грубо говоря, УФ-сушка представляет из себя лампу с рефлектором и контуром охлаждения. Основная характеристика лампы — мощность в ваттах на сантиметр ширины материала. Мощность ламп постоянно растет. Раньше она находилась на уровне 80 Вт/см, сейчас — 160-200 и более. Лампы небольшой мощности могут не справляться с закреплением краски на больших скоростях. Мощность ламп желательна не менее 160 Вт/см, однако избыточная мощность может привести к перегреву и деформации материала, особенно тонких пленок. Чтобы избежать этого, необходимо охлаждение полотна. Блок УФ-сушки может иметь одну или две лампы. Сейчас в основном встречаются одноламповые системы. На некоторых машинах есть возможность поставить дополнительный блок рядом с уже существующим. Таким образом можно повысить мощность сушки.

Охлаждающий цилиндр с установленными на нем сушками УФ- и горячим воздухом

Рефлектор, которым снабжена лампа, должен поглощать максимум тепла и отражать УФ-лучи на поверхность материала. Лучше всего с этим справляются дихроичные рефлекторы (они же — "холодные" или "холодное зеркало"). Система охлаждения может быть воздушной или водяной. Системы с воздушным охлаждением несколько проще и дешевле. При большой мощности ламп (более 200 Вт/см) более эффективно водяное охлаждение. Система УФ-сушки обязательно должна иметь автоматическую регулировку мощности в зависимости от скорости машины и дополнительно — возможность ручной регулировки. Хорошо, если сам блок кассетного типа — проще осмотреть и заменить лампу. В последней секции иногда блок сушки располагается на большем, чем обычно, удалении от печатной секции, чтобы толстый слой лака успел растечься ровнее.

Закрепление водных и спиртовых красок происходит за счет испарения воды и растворителя соответственно. Для того, чтобы испарение было эффективным, необходимо сочетание двух факторов — тепла и воздуха. Воздух, нагнетаемый вентилятором, подается в нагревательную камеру. Нагрев может быть газовым или электрическим; на узкорулонных машинах сейчас встречается только последний. Система нагрева может быть централизованной (с одной общей камерой) или модульной, состоящих из нескольких камер. Подогретый воздух подается в короб сушки, обдувает запечатанный материал и удаляется системой вытяжки.

Следует иметь в виду, что электронагревателям, нагревающим воздух, требуется некоторое время, чтобы выйти на рабочий режим. Иногда это время бывает довольно значительным. В последнее время получили широкое распространение комбинированные сушки горячим воздухом, в которых установлены ИК-лампы, увеличивающие эффективность сушки и существенно уменьшающие время выхода на заданную температуру.

Вообще, на многих машинах (но не на всех) есть возможность установки одновременно сушек УФ и горячим воздухом. Таким образом, появляется возможность использовать любой тип красок, и это расширяет производственные возможности машины.

Насосы

Очень часто в базовой комплектации машины насосов не бывает. Краска вручную заливается в красочный ящик, контроль за ее расходом ведется визуально. Такой способ обычно применяется при работе с УФ-красками, так как контролировать вязкость водных красок в красочном ящике практически невозможно. Иногда в комплект входит один насос — для подачи лака.

При использовании водных и спиртовых красок без насосов не обойтись. На флексографских машинах применяются три типа насосов — центробежный, диафрагменный ("лягушка") и перистальтический. Все они могут иметь электрический или пневматический привод. Центробежные насосы, как правило, ставят на красочных баках широкорулонных машин. На узкорулонной машине чаще всего можно увидеть пневматические диафрагменные насосы. Они недороги и хорошо справляются с водными красками, однако при смене красок они требуют тщательной очистки. Кроме того, такие насосы нельзя использовать для подачи УФ-красок из-за их высокой вязкости. Для работы с УФ-красками применяются перистальтические насосы. Они наиболее дороги, но и наиболее практичны, так как их не надо чистить (красочный шланг закрепляется на насосе, краска прокачивается путем периодического сжатия шланга). Разумеется, перистальтические насосы могут работать также со спиртовыми и водными красками. При использовании спиртовых красок все насосы должны иметь взрывобезопасное исполнение.

Скорость машины и скорость печати

Даже бегло сравнивая технические характеристики узко- и широкорулонных машин, можно заметить, что максимальная скорость первых обычно составляет 150 м/мин, в то время как у вторых — 300 и более. При этом реальные скорости работы узкорулонных машин — 60-80 м/мин. Что же ограничивает скорость узкорулонных машин?

Отделочные операции

Скорость машины, выполняющей отделочные операции, существенно снижается. При высечке "узким местом" является удаление облоя. На скорость влияет тип высекаемого материала и конфигурация высечки. Если расстояния между этикетками малы, а форма этикетки далека от круглой (самый простой для высечки вариант), то возникает большая вероятность обрыва облоя. Каждая остановка из-за обрыва ведет за собой потерю нескольких десятков метров материала и требует нескольких минут для проводки облоя к шпинделю намотки, что сводит к нулю эффект от высокой скорости работы.

При печати картонной упаковки, помимо высечки, скорость ограничивается приемным конвейером. При большой скорости операторы могут не успевать забирать заготовки и отслеживать брак. Если производится тиснение фольгой, скорость падает до 30-50 м/мин.

Разбрызгивание краски

Несовершенная конструкция красочных аппаратов на некоторых машинах приводит к разбрызгиванию краски на больших скоростях (более 100 м/мин). Закрытые ракельные системы свободны от этого недостатка, однако они более дороги и их установка не всегда возможна.

Точность приводки

Чем легче конструкция машины, тем хуже она держит приводку, особенно на больших скоростях. Класс машины можно оценить по тому, что происходит с приводкой при изменении скорости. В легких машинах приводка "убегает" при уменьшении скорости, после возврата на первоначальную скорость ее приходится корректировать заново. В машинах среднего класса при уменьшении скорости приводка также нарушается, но после возврата к первоначальной скорости возвращается в прежнее состояние. У высококлассных машин изменение приводки при изменении скорости практически незаметно.

Недостаточная мощность сушек

При больших скоростях печати сушки могут не справляться с закреплением краски, что влечет за собой множество неприятных последствий — перетискивание, слипание оттисков, смазывание и т.п. Особенно это критично при использовании УФ-сушек. Очень часто машины, оснащенные маломощными УФ-сушками, не могут работать на скоростях больше 70 м/мин из-за недостаточного закрепления красок темных цветов.

Человеческий фактор

При повышении скорости возрастает не только вероятность сбоев в работе машины, но и количество телодвижений, которые приходится совершать печатнику. Контроль за приводкой, замена рулонов, регулировка параметров печати и многие другие функции гораздо спокойнее производить на небольшой скорости.

Все эти факторы определяют практическую скорость работы машин, печатающих этикетку и картонную упаковку, на уровне 60-80 м/мин независимо от максимальной указанной скорости (90-175 м/мин). Однако при печати гибкой упаковки отсутствует один из наиболее критичных факторов — высечка, поэтому здесь скорость может быть больше (100-130 м/мин).

Дополнительные модули

Выше мы рассматривали модули, входящие в базовую комплектацию машины. Теперь перейдем к оборудованию, которым машина комплектуется опционально. Поскольку номенклатура опций насчитывает до 150 единиц, рассмотрим только самые важные и часто используемые.

Таблица 2. Наиболее известные производители комплектующих и вспомогательного оборудования для узкорулонных флексографских машин.

|

Тип оборудования |

Фирмы-производители

|

|

Подшипники |

SKF, NSK, FAG |

|

Редукторы |

Tandler, Carini |

|

Красочные насосы |

Watson Marlow, Graymills |

|

Системы равнения полотна и видеоконтроля |

FIFE, BST, E+L |

|

PLC, электроника |

Siemens, Telemecanique, GE, Mitsubishi, Omron |

|

Устройства коронной обработки |

Arcotec, Ferrarini&Benelli, Vetaphone, Softal |

|

УФ—сушки |

Vti, IST, GEW |

|

Системы автоматической приводки |

BST, Zelo, Glafikontrol |

|

Очистка полотна |

Kelva, Teknek |

Модуль тиснения фольгой

Тиснение фольгой можно без преувеличения назвать вторым по популярности способом облагораживания оттиска после лакирования. Тиснение фольгой бывает горячее и холодное. Для горячего тиснения фольгой необходим специальный модуль, состоящий из шпинделя размотки фольги, шпинделя намотки использованной фольги, и вала с нагревом, на который устанавливается штамп. Конструктивно секция может быть либо смонтирована на отдельной станине, либо устанавливаться при необходимости в секцию высечки или быть взаимозаменяемой с печатными секциями. Последний вариант наиболее универсален, так как дает возможность производить тиснение после любой секции. Нагрев штампа возможен масляный или электрический. Масляный обеспечивает более равномерное распределение температуры, но более громоздок.

Полезным устройством является оптимизатор. Он позволяет регулировать шаг подачи фольги в штамп, что экономит материал при тиснении небольших участков изображения. Иногда оптимизатор оснащается датчиком фотометки для работы с некоторыми видами голографической фольги. Следует помнить, что горячее тиснение фольгой существенно снижает скорость работы машины.

Холодное тиснение фольгой — новая технология. При ее использовании в печатной секции на поверхность штампа, в роли которого выступает обычная флексографская форма, наносится клей УФ-отверждения. После этого к материалу прикатывается фольга, которая прилипает к клею. После УФ-сушки происходит окончательное отверждение клея. При использовании этой технологии исключается дорогостоящий металлический штамп, но сама технология довольно капризна и пока недостаточно отработана.

Модуль коронной обработки

Модуль коронной обработки необходим для повышения уровня активации полимерных пленок и фольги, чтобы обеспечить хорошую адгезию краски. Пленки подвергаются обработке коронным разрядом еще на стадии производства, но со временем уровень активации падает и может оказаться недостаточным для хорошей адгезии краски. В этом случае необходимо "освежить" пленку перед печатью, для чего и необходим модуль, установленный на машине. Не все модели коронаторов могут работать с проводящими материалами (фольга и металлизированные пленки), поэтому при выборе модели это стоит уточнить.

Самоклеящиеся пленки обычно поставляются с акриловым покрытием (top-coated или TC), и для них дополнительная коронная обработка не нужна.

Устройство очистки полотна

При работе с бумагой или картоном, чаще невысокого качества, может потребоваться очистка полотна. Это может быть сделано контактным или бесконтактным способом. Контактные устройства представляют собой обыкновенную щетку или несложную систему из ролика со специальным полимерным покрытием, к которому пристает пыль, оседающая затем на съемном клеевом ролике. Одним из видов бесконтактной очистки является трехкамерная система, работающая по следующему принципу. С полотна щетками снимается заряд статики, затем полотно встряхивается в камере потоком воздуха, после чего поднявшаяся пыль высасывается через щель. Бесконтактная очистка весьма эффективна, но и недешева.

Переворот полотна, печать на обратной стороне, печать на клеевом слое

Первые две операции в основном можно встретить на машинах, которые работают с пленками и картонной упаковкой, второй способ по понятным причинам применяется при работе с самоклеящимися материалами.

Самым распространенным устройством переворота полотна является система с перекрестными штангами. Эта система проста и недорога, основное требование к ней — возможность простой установки после любой секции. Недостаток — достаточно сильная деформация полотна при печати на картоне. При необходимости печатать на обороте одну-две краски альтернативой перекрестным штангам является схема, при которой печать на обратной стороне производится путем изменения проводки полотна через печатную секцию. Однако для этого нужна модификация печатной секции — установка дополнительных проводящих валиков. Поэтому ими оснащается только одна секция (обычно первая или последняя).

Печать на клеевом слое используется для изготовления этикеток, которые будут наклеены на прозрачные поверхности. Сам процесс печати не представляет особых проблем. Для выполнения этой операции нужно несколько дополнительных валиков. Перед печатной секцией материал и подложка разделяются, далее происходит печать, после чего материал с подложкой снова соединяются.

Ламинация

Ламинация продукции, выпускаемой на узкорулонных машинах, сейчас не так популярна, как раньше. В большинстве случаев достаточно нанести слой УФ-лака, чтобы получить требуемый глянец. Однако иногда ламинация может оказаться необходимой, и возникает вопрос, как это можно сделать? Можно назвать два способа ламинации "в линию" — "холодная" ламинация и УФ-ламинация.

При "холодной" ламинации используется пленка (ОПП или ПЭТ) с уже нанесенным клеем, причем она может быть как с подложкой, так и без. Для размотки пленки устанавливается отдельный шпиндель, прикатка осуществляется парой валиков. При использовании пленки с подложкой необходим еще один шпиндель, на который будет наматываться подложка. Иногда модуль имеет собственную систему контроля натяжения пленки.

При способе УФ-ламинации в последней секции машины на поверхность материала наносится специальный клей УФ-отверждения. Затем производится прикатка пленки, а клей отверждается после прохождения УФ-сушки. Оба способа достаточно дороги по сравнению с обычной, "горячей" ламинацией, и дают худшее качество. Однако стоимость этих модулей ламинации относительно невысока по сравнению с широкорулонным ламинатором.

Контроль печати

Самым простым устройством для контроля печати является стробоскоп. Это лампа, дающая частые синхронизированные со скоростью машины вспышки, позволяющие видеть полотно застывшим. Сейчас стробоскопы почти не встречаются, уступив свое место системам видеоконтроля. Типичная система видеоконтроля состоит из видеокамеры, блока управления, сенсора и монитора. Сенсор отслеживает скорость вращения шестерни формного цилиндра, полученный сигнал управляет лампой-вспышкой, освещающей полотно, а видеокамера дает изображение на монитор. Перемещение камеры в поперечном направлении осуществляется вручную или с помощью электродвигателя. Различные модели отличаются в первую очередь наличием программных опций, большинство из которых используется редко.

Отдельно стоит упомянуть системы контроля дефектов печати. В память системы заносится контрольный оттиск, и во время печати происходит сканирование изображения и сравнение его с контрольным. В случае превышения заданной степени отклонения от нормы система сигнализирует об этом (звуковым, световым сигналом или нанесением метки на полотно). На монитор выводится изображение дефектного участка. Существующие системы позволяют достаточно эффективно обнаруживать четыре вида дефектов — структурные (отклонение приводки, забивание формы и т.п.), уход цвета, марашки и полошение. Стоимость системы обнаружения дефектов на порядок выше, чем "обычной" системы видеоконтроля.

Перфорация

Перфорация может быть продольной и поперечной. Классический (и практически не встречающийся сейчас в России) случай продольной перфорации — бизнес-формы. Выполняется парой цилиндров "мама" и "папа", которые устанавливаются либо в уже существующий, либо в отдельный модуль высечки. Поперечная перфорация может быть сделана как с помощью специального высекального цилиндра, так и специальным цилиндром, в котором закрепляются перфорационные линейки.

Таблица 3. Толщина и вес различных материалов, запечатываемых на узкорулонных машинах

|

Материал |

Толщина (мкм) или вес (г/м) |

|

Самоклеящиеся бумаги (с подложкой) |

100-200 мкм |

|

Самоклеящиеся пленки (с подложкой) |

100-150 мкм |

|

Безосновные пленки |

12-60 мкм |

|

Бумага |

от 35 г/м2 |

|

Картон |

250-450 г/м2 |

|

Ламинированные материалы |

до 300 мкм |

|

Алюминиевая фольга |

25-38 мкм

|

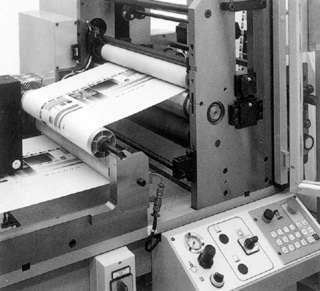

Печать гибкой упаковки на линейной секционной машине

Ниже рассматриваются основные устройства, которые должна иметь линейная секционная машина для печати на тонких безосновных пленках.

Улучшенная система контроля натяжения полотна

У системы контроля натяжения полотна есть два основных параметра. Это минимально возможное натяжение, которое может поддерживать система и соотношение минимально и максимально возможного. Величина натяжения зависит от типа материала, его ширины и толщины. В идеале, машина для печати тонких пленок должна поддерживать стабильное натяжение полотна 15 Н (1,5 кг). Это соответствует ОПП пленке толщиной 12 мкм и шириной 250 мм. Соотношение минимальное/максимальное натяжение определяет диапазон толщин материалов, которые можно использовать на машине. Это соотношение должно составлять не менее 1:10.

Для тонких пленок обычно требуется намотка с уменьшающимся натяжением. По мере увеличения диаметра рулона натяжение уменьшается на 20-80%. Величина уменьшения должна задаваться с панели управления.

Двухшпиндельный модуль намотки с прижимными валиками

Охлаждение полотна

Одна из основных проблем, возникающих при печати на тонких пленках — нагрев полотна. Если в классической широкорулонной планетарной машине полотно остается неподвижным при прохождении всех секций, то в секционной машине материал не только ощутимо нагревается после каждой сушки, но и проходит через сложную систему валиков. Пленка, особенно ПЭ и ПВХ, становится мягче и начинает тянуться. Причем, нагрев полотна при использовании УФ-сушек даже сильнее, чем при сушке горячим воздухом. Все это крайне негативно сказывается на точности приводки. Для устранения этой проблемы каждая секция должна быть снабжена охлаждающим цилиндром. Цилиндр имеет внутренний контур для циркуляции воды. Все цилиндры подключены к системе терморегулирования, температура каждого задается индивидуально. Лучше, если сушка (горячим воздухом или УФ) установлена непосредственно на цилиндре, это дает возможность более точно контролировать температуру. Полотно должно обхватывать цилиндр не менее чем на 180 градусов; больший диаметр цилиндра предпочтительнее. Нормально функционирующая система охлаждения полотна поддерживает температуру полотна практически постоянной от размотки до намотки. В отличие от планетарных машин, в секционных машинах нет мощной туннельной сушки, поэтому дополнительные охлаждающие валы перед намоткой обычно не требуются.

Эффективные сушки

Ограниченные габариты секций узкорулонных машин не позволяют вписать в них мощные сушильные устройства или установить длинные сушки, аналогичные применяемым на планетарных машинах. Поэтому конструкция сушек должна быть максимально эффективной. Как правило, стандартные сушки справляются с закреплением краски на скоростях до 150 м/мин. При больших скоростях необходимы дополнительные сушильные устройства.

Прижимные ролики на намотке

Для предотвращения сминания полотна необходимы валики со спиральными насечками, разглаживающие полотно во время движения через печатные секции. Для той же цели служат и прижимные валиками на модуле намотки (по одному на каждый шпиндель).

Антистатические устройства

Как следует из названия, эти устройства нужны для борьбы со статическим электричеством, сильно осложняющим жизнь при работе с некоторыми видами материалов. Антистатические устройства бывают пассивные и активные. Пассивные представляют собой карбоновые щетки, создающие электростатическое поле, ионизирующее воздух и устраняющее статический заряд. Однако они помогают не всегда, и тогда приходится устанавливать активные нейтрализаторы. На них подается высокое (4000-8000 В) напряжение, создающее положительно и отрицательно заряженные ионы. Материал притягивает ионы с противоположным зарядом и статический заряд нейтрализуется. Обычно при работе с пленками активные нейтрализаторы устанавливают перед первой печатной секцией, в середине машины и перед намоткой.

Способность работать со спиртовыми красками

Несмотря на то, что по пленке и фольге можно печатать любыми красками, по соотношению "цена/уровень адгезии" для этой цели лучше всего подходят спиртовые краски. Они огнеопасны, поэтому все электрические разъемы в машине должны иметь взрывобезопасное исполнение. На практике узкорулонные машины довольно редко отвечают этому требованию.

Упаковка из картона — печать и отделка за один прогон

Традиционный цикл производства картонной коробки довольно длителен и требует множества операций, для каждой из которых требуется отдельное оборудование и персонал. Это офсетная печать, лакирование, биговка/тиснение, высечка, удаление облоя. В то же время узкорулонная флексографская машина обычно может делать все эти операции в линию, и помимо этого, работает не с листовым, а с более дешевым рулонным материалом. Однако для успешной работы с картоном машина должна существенно отличаться от базовой модели, и эти отличия перечислены ниже.

Секция ротационной высечки

Усиленная высечка

При работе с картоном секция высечки испытывает огромные динамические нагрузки. В первую очередь это отрицательно сказывается на долговечности работы — секция, предназначенная для высечки самоклейки, при работе с картоном может очень быстро выйти из строя. В идеале секция высечки/биговки/тиснения картона должна иметь отдельную усиленную станину с мощными стенками. Для удобства установки цилиндров секция может быть сделана съемной. В секции намотки облоя полезна дополнительная пара тянущих облой валиков.

Многие машины предполагают возможность комплектации секцией плоской высечки картона. В такой секции производится высечка, биговка и выклад на конвейер. Недостатком систем плоской высечки является ограниченная производительность и существенно более высокая цена.

Снятие деформаций полотна

Одна из основных проблем при изготовлении картонной упаковки из рулонного материала — деформация полотна. За время хранения в рулоне материал скручивается, а прохождение в машине через множество валиков усугубляет этот эффект. На выходе картонные заготовки бывают сильно деформированы, что затрудняет дальнейшую работу на фальцевально-склеивающей линии. Помочь снизить этот эффект призваны проводящие валы увеличенного (130-150 мм) диаметра и специальный модуль — разглаживатель или стретчер. Работа разглаживателя состоит в прохождении полотна через специальные планки, которые изгибают картон в направлении, противоположном тому, который он принял за время хранения.

Конвейерная приемка

Приемный конвейер — одна из наиболее важных частей машины, работающей с картоном. Принцип работы стандартной системы таков. После последней секции ротационной высечки картонная заготовка "вылетает" на акселератор, который разгоняет ее и укладывает на предыдущую с небольшим смещением. После этого каскад заготовок попадает на приемный конвейер, в конце которого находится отбойник, формирующий стопу заготовок, которую забирает оператор. Конвейер должен иметь достаточную (1,5-2 м) длину, чтобы иметь возможность своевременно удалить дефектные заготовки.

Дальнейшим развитием этой конструкции являются разнообразные автоматические стеккеры. В этих устройствах происходит автоматическое формирование стопы из заданного количества заготовок.

Выдвижной красочный ящик

Увеличенный диаметр рулона на размотке

Чем больше диаметр рулона, тем он дешевле, и тем меньше нужно остановок для смены рулона. Поэтому обычно машины для печати на картоне оснащаются усиленным модулем размотки, который позволяет использовать рулоны диаметром 1500 мм и более. Также часто в списке опций для таких машин можно встретить двухшпиндельную систему размотки с автоматической склейкой.

Электрический подъемник

Такой подъемник — не роскошь, если учесть, что высекальный цилиндр может весить до 250 кг.

Повышение эффективности

Некоторые из систем, описанных ниже, известны довольно давно, некоторые — появились менее пяти лет назад. Одни из них применяются уже на большинстве машин, другие могут так и остаться в качестве опытных образцов. Но, в любом случае, именно они определяют облик узкорулонной флексографской машины начала XXI века.

"Бесшестеренчатые" машины и формные гильзы

Прежде всего, необходимо пояснить термин "бесшестеренчатые машины". Английские термины "shaftless" и "gearless" часто путают. В первом случае имеются в виду машины с индивидуальным приводом каждой секции, во втором — машины, у которых отдельный сервопривод приводит во вращение формный цилиндр (реже — всю печатную группу)**. Преимущества использования индивидуальных приводов ярче проявляются при больших форматах печати, поэтому сейчас они в первую очередь используются на широкорулонных машинах. Узкорулонные машины с индивидуальным приводом пока встречаются редко.

Главное достоинство бесшестеренчатого привода формных цилиндров заключается в возможности бесступенчатого изменения шага печати (как отмечалось выше, в обычных узкорулонных машинах применяется шаг печати 1/8"). В сочетании с использованием формных гильз это дает новые возможности (разумеется, в этом случае серводвигатель приводит во вращение не формный цилиндр, а пневмошпиндель, на котором крепится гильза). Гильза стоит ощутимо дешевле, чем комплект из формного цилиндра и шестерни, она легче, занимает меньше места. Формный цилиндр может вращаться со скоростью, отличающейся от скорости печатного цилиндра на 1-2%, что дает возможность получать оттиски на тянущихся материалах с очень точно выдержанной длиной.

Компьютерные системы контроля

Компьютерная система контроля может выполнять множество разнообразных функций. Среди основных можно назвать:

• ведение статистики работы (длина тиража, продолжительность печати, количество остановок и т.п.);

• контроль натяжения полотна (автоматическое поддержание и вывод текущих параметров на дисплей);

• контроль натиска и краскоподачи;

• автоматический контроль приводки (см. ниже);

• система удаленного контроля и диагностики через модем или сетевое соединение;

• сохранение всех параметров работы машины с возможностью повторного использования.

Все функции управления системой обычно выносятся на отдельный пульт с сенсорным дисплеем.

Автоматический контроль приводки

Применение систем автоматической приводки по понятным причинам возможно только на машинах с моторизованной приводкой (продольной и поперечной или только продольной). Существует два типа систем — "метка-метка" и "метка-цилиндр".

В системах "метка-метка" сенсор считывает последовательно расположенные на полотне метки и, в случае обнаружения отклонения, дает сигнал на корректировку положения формного цилиндра. При этом сенсоров может быть несколько (по одному на секцию, за исключением первой) или один, в конце машины. В системах "метка-цилиндр" используется преобразователь, считывающий скорость вращения цилиндра и сенсор, считывающий метку на цилиндре. Полученный результат сравнивается, и разница определяет величину отклонения приводки. Система "метка-цилиндр" сложнее, однако она может использоваться также и для приводки высекальных секций. При выборе системы стоит обратить внимание на паспортную точность. Она должна быть меньше, чем 0,1 мм.

Помимо приводки на ходу машины, во многих машинах есть система автоматической предварительной приводки. После установки формного цилиндра (гильзы) в печатную секцию, он автоматически устанавливается в позицию для точной регулировки приводки (±3-5 мм), которая может производиться вручную или автоматически.

"Быстрые" смены заказа

Система "быстрой" смены заказа стала неотъемлемой принадлежностью большинства современных машин. Несмотря на отличия в конструктивных схемах, общая цель проста — свести к минимуму время перехода на другой тираж. Полная смена заказа состоит из смены рулона, смены красочных аппаратов (включая красочный ящик, дуктор, анилоксовый вал и ракель) и смены формных цилиндров.

Самый простой красочный аппарат для "быстрой" смены заказа имеет выдвижную конструкцию (см. рис. 11). После остановки машины аппарат выдвигается, что обеспечивает удобный доступ ко всем его частям. Далее все эти части последовательно заменяются на новые. Это самое простое решение в рамках "быстрой" смены.

Более сложным вариантом этой системы является съемный красочный аппарат, который переставляется на специальную тележку. На его место с этой же тележки устанавливается другой, в котором уже стоит новый красочный ящик и анилоксовый вал. Далее заменяется формный цилиндр, и секция готова к работе. Операции по очистке старых аппаратов выполняет помощник печатника уже во время печати нового тиража. Смена тиража при этой схеме происходит быстрее, однако, нужны дополнительные инвестиции в приобретение запасного комплекта красочных аппаратов и тележки для их перевозки.

Таким образом, следует выяснить, какой именно системой оснащена машина, и какие операции входят в те 5-15 минут, которые заявляются производителями оборудования.

Логическим продолжением систем быстрой смены заказа является уже упоминавшийся платформенный принцип построения машины, при котором заменяются целиком печатные секции. На их место возможна установка секций другого вида печати, отделочных секций и др. Такие машины стремительно набирают популярность, но стоят на 15-40% дороже, чем обычные.

Замена формного цилиндра

Заключение

Итак, сделана попытка описать все те составляющие, из которых состоит узкорулонная флексографская машина. При этом намеренно не делалось привязки к конкретной марке или модели машин. Зная основные моменты, на которые стоит обратить внимание, при сравнении машин легко составить собственное представление об уровне конструктивных решений.

И последнее, что хотелось бы сказать. Выбор машины начинается с технических характеристик, но отнюдь не заканчивается на них. Существует еще множество моментов, которые играют важную роль в принятии окончательного решения. Это и экономические моменты (возможность покупки в рассрочку или в лизинг, предоставление скидок и др.), срок гарантии и эффективность сервисного обслуживания, отзывы владельцев машин и многие, многие другие.

Сравнивайте, оценивайте, спрашивайте — и делайте правильный выбор!

* Под гибкой упаковкой понимаются безосновные пленки, алюминиевая фольга, ламинированные материалы и т.п.

** В принципе, в машине можно ликвидировать почти все шестерни, заменив их серводвигателями, управляемыми общим компьютером, такие модули появились уже на рынке. Однако такое техническое решение пока слишком дорогое, а главное — менее надежно.